Способ изготовления составных опорных валков

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<»>741971 (61) Дополнительное к авт. сеид-ву (22) Заявлено 090378 (21) 2588632/25-27

<511М. Кл.

В 21 В 27/02

С 21 D 9/38 с присоединением заявки ¹â€”

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 2506.80. Бюллетень № 23

Дата опубликования описания 250680 (53) УДК 621. 73 (088. S) (72) Авторы изобретения

Л.К.Нагорный, С.И.Коваль и A.À.Àñòàôüåâ

Краматорский научно-исследовательский и проектнотехнологический институт машиностроения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ

ОПОРНЫХ ВАЛКОВ

Изобретение относится к обработке металлов давлением, может быть применено в машиностроительной промышленности при изготовлении составных вал- с ков для прокатных станов.

Известен способ изготовления составных опорных валков, включающий изготовление оси валка и бандажа, их сборку и последующую термообработ-ку (1)

Недсстатками известного способа являются низкое качество и трудоемкость изготовления изделий. 15

Цель изобретения — повышение качества и уменьшение трудоемкости изготовления. укаэанная цель достигается тем, 20 что сборку бандажа с осью производят путем совместной горячей деформации со степенью обжатия банда>на 3-5% по всей длине.

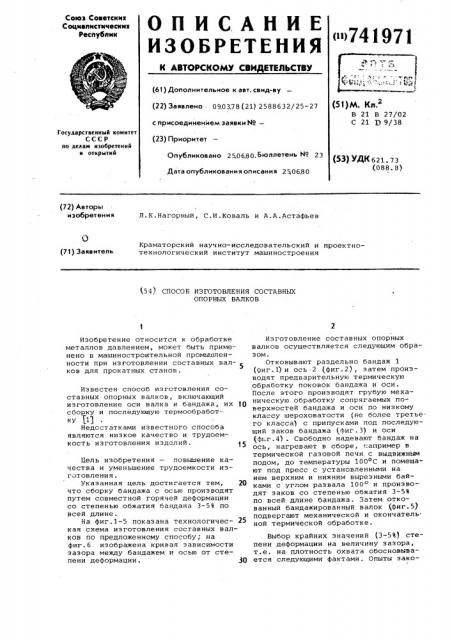

На фиг.1-5 показана технологичес- 25 кая схема изготовления составных валков по предложенному способу; на фиг.6 изображена кривая зависимости зазора между бандажем и осью от степени деформации. ЗО

Изготовление составных опорных валков осуществляется следующим образом.

Отковывают раздельно бандаж 1 (фиг.1) и ось 2 (фиг.2), затем производят предварительную термическую обработку поковок бандажа и оси.

После этого производят грубую механическую обработку сопрягаемых поверхностей бандажа и оси по низкому классу шероховатости (не более третьего класса) с припусками под последующий заков бандажа (фиг.3) и оси (>I.r.4) . Свободно надевают бандаж на ось, нагревают в сборе, например в термической газовой печи с выдвижным подом, до температуры 100оС и помещают под пресс с установленными на нем верхним и нижним вырезными байками с углом развала 100" и производят заков со степенью обжатия 3-5% по всей длине бандажа. Затем откованный бандажированный валок (фиг.5) подвергают механической и окончательной термической обработке.

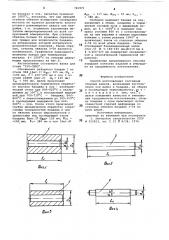

Выбор крайних значений (3-5%) степени деформации на величину зазора, т.е. на плотность охвата обосновывается следующими фактами. Опыты зако741971 ва бандажа и оси, нагретых примерно до 1000 С, показали, что при меньшей степени обжатия вследствие охлаждения металла не удается достигнуть всестороннего равномерного охвата оси бандажем, т.е. взаимного заполнения металлом микронеровностей по всей сопрягаемой поверхности. Нри степени обжатия больше 5% возможно образование трещин или эллипсности бандажа, на исправление которой потребуется дополнительный подогрев. Таким образом, степень обжатия 3-5% является оптимальной. Графически зависимость величины зазора при температуре металла = 1000 C от степени деформации представлена на фиг.6.

Изготовление составного валка для стана "150-СИ13" .

Отковывают раздельно бандаж 1 из стали 9ХФ (фиг. 1) двн = 105 мм, D

=190 мм, = 400"450 мм и ось 2 иэ стали 45ХНМ (фиг.2) до = 125 мм;

900 мм. Далее производят предварительную термическую обработку поковок бандажа и оси — изотермический отжиг при 800-820 С с охлаж0 дением до 300 С и последующей выдержкой при 700-720 С вЂ” бандажа; 840860 С с переохлаждением до 200-250 С и последующей выдержкой при 640660 С вЂ” оси. После этого производят грубую механическую обработку сопря,гаемых поверхностей бандажа и оси по низкому классу шероховатости с припусками под последующий заков бандажа (фиг.3) с и4= 120 мм; D q

=180 мм; 6 = 380 мм и оси (Фиг.4) doq = 117 мм; dog = 90 мм;

380 мм.

Свободно надевают бандаж на ось, нагревают в сборе, например в термической газовой печи с выдвижным подом, до = 1000 С и помещают под пресс усилием 800 тс с установленными на нем верхним и нижним вырезными бойками с углом развала 1000О и производят заков со степенью обжатия

3-5% по всей длине бандажа. Затем откованный бандажированный валок (фиг.5) D 160-165 мм;с)=110 мм и

400-420 мм подвергают механической и окончательной термической обработке.

Применение предложенного способа повышает качество изделий и уменьшает их трудоемкость изготовления.

Формула изобретения

Способ изготовления составных опорных валков, включающий изготовление оси валка и бандажа, их сборку

g5 и последующую термообработку, g т л и ч а ю шийся тем, что, с целью повышения качества и уменьшения трудоемкости изготовления, сборку бандажа с осью производят путем совместной горячей деформации со степенью обжатия бандажа 3-5% по всей длине.

Источники информации, принятые во внимание при экспертиэе

1. Авторское свидетельство СССР

Р 515813, кл. С 21 Э 9/38, 1974.

741971 иг5 Ф

ЮЪ

7 2 ф

О

У 2 5 ф 5 б 7 8 l б

Фиг. б

Составитель В.Лукашенко

Редактор С.Патрушева Техред И.Асталош Корректор Е.Папи

Заказ 3563/2 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, X-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4