Устройство для штамповки деталей

Иллюстрации

Показать всеРеферат

О П И C -;. À Í "::È Å

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

< 742000 (61) Дополнительное к авт. свид-ву ¹ 662213 (22) Заявлено 29.03.78 (21) 2596671/25-27 с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 25.06.80. Бюллетень ¹23 (51) М К1 2

В 21 D 37/12

Гасударственный комитет

СССР (53) УДК 621.979..06 (088.8) по делам наооретений н открытий

Дата опубликования описания 05.07.80 (72) Авторы изобретения

А. И. Макаров, И. Б. Покрас, В. К. Пономарев и В. Ф. Степанов

Ижевский механический институт (71) Заявитель (54) УСТРОЙСТВО Д,ЛЯ ШТАМПОВКИ ДЕТА.ЛЕЙ

Изобретение касается обработки металлов давлением.

Из основного авт. св. № 662213 известно устройство для штамповки, содержащее расположенный в цилиндрическом корпусе с крышкой на подшипниках полый приводной шпиндель, установленный в его полости под углом к оси шпинделя инструментодержатель с радиальноупорными подшипниками, матрицу и узел регулировки наклона матрицы.

Однако с помощью такого устройства невозможна штамповка деталей сложной конфигурации с повышенным качеством.

Цель изобретения — расширение технологических возможностей устройства путем обеспечения штамповки деталей сложного профиля и повышение качества штамповки.

Это достигается тем, что устройство снабжено смонтированным на станине чистовым калибром, выполненным в виде размещенных оппозитно один относительно другого опорного и рабочего валков, а матрица смонтирована в инструментодержателе на подшипниках, при этом направляющая втулка выполнена с внутренней профильной поверхностью.

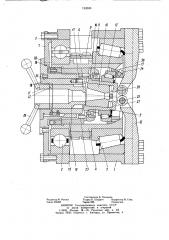

На чертеже изображено устройство для штамповки, общий вид.

Устройство содержит корпус 1 с несущим опорным узлом, выполненным в виде установленного на подшипниках 2, 3 полого шпиндель-ротора 4. Между внутренними кольцами поДшипников ш пиндель-ротора размещен зубчатый венец 5, зафиксированный от поворота призматической шпонкой 6, установленной в пазу шпиндель-ротора. Поджатие подшипниковой группы 2, 3 опорного

10 узла производится упорным буртом крышки 7 и регулируется по мере износа мерными шлифовальными шайбами 8.

Инструментодержатель 9 с матрнцей 10 на радиально-упорных подшипниках 11, 12 установлен в обойме, состоящей из двух частей, одна из которых, выполненная в виде шаровой опоры 13, служит для восприятия преимущественно осевых нагрузок и установлена в сферическом гнезде шпиндель-ротора. Другая часть 14 контактирует своей опорной поверхностью с наклонным торцом установочной втулки 15. Обе части поджимаются в сборе разрезной гайкой 16 шпиндель-ротора. Ограничитель 17 вращательного движения инстр мснтодержатсля ста742000

3 новлен в стенке бандажа 18, охватывающего направляющую втулку 19. Шаровая головка ограничителя входит в паз на торце инструментодержателя. Бандаж 18 жестко закреплен на крышке 7 через промежуточный стакан 20.

Поджатие направляющей втулки 19 к матрице 10 осуществляется резьбовым прижимом 21 через упругую прокладку 22. Для того, чтобы установочная втулка 15 и шаровая опора 13 вращались без проскальзы- 1 вания совместно с шпиндель-ротором 4, указанные детали снабжены стопорными элементами 23, 24. Для извлечения матрицы 10 с целью ее замены при переходе маршрута обработки на другой типоразмер (или по мере износа зеркала) достаточно вывернуть винт 25 и за рукоятки 26 извлечь бандаж 18 с направляющей втулкой 19. Торец установочной втулки 15, выполненный, например, с углом 5, обеспечивает при нагружении группы подшипников инструментодержателя 9 разрезной гайкой 16 наклон матрицы к оси обработки также в 5 . Направляющая втулка 19 выполнена с профилированно внутренней поверхностью. Матрица 10 установлена в гнездо инструментодержателя 9 по скользящей посадке на подшипниках 27, размещенных между опорным торцом матрицы и донной частью инструментодержателя на беговой дорожке последнего. Со стороны выхода металла из предметового калибра матрицы 10 смонтирована выводная арматура с чистовым калибром, образованным двухроликовой парой в составе рабочего 28 и опорного 29 валков, закрепленных на роликодержателе, состоящем из двух частей 30 и 31.

Устройство для штамповки работает следующим образом. зз

Предварительно опорный торец матрицы и беговая дорожка инструментодержателя обильно смазываются графито-солидоловой смазкой. Матрица 10 вставляется в гнездо инструментодержателя с заключенными в сепараторе подшипниками 27. Затем монтируется выводная арматура с чистовым калибром валков 28 и 29.

Заостренный конец круглой трубной заготовки подают в канал матрицы, направляют в предварительно настроенный роликовый калибр и захватывают с противоположной стороны клещами тележки волочильного стана. Радиальную настройку ручья чистового калибра корректируют при повторных пробных протяжках. В процессе про-. тягивания на образующей заготовки профильной поверхности втулки 19 продавливается канавка, а в матрице 10, играющей роль предчистового калибра, осуществляется редуцирование заготовки.

При поступлении металла в чистовой калибр выводной арматуры осуществляются правка профиля с одновременным окончательным оформлением граней продольных ребер и конфигурации канавки.

Формула изобретения

Устройство для штамповки деталей по авт. св. № 662213, отличающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения штамповки деталей сложного профиля и повышения качества штамповки, оно снабжено смонтированным на станине чистовым калибром, выполненным в виде размещенных оппозитно один относительно другого опорного и рабочего валков, а матрица смонтирована в инструментодержателе на подшипниках, при этом направляющая втулка выполнена с внутренней профильной поверхностью.

6 ft 10 12

2 19 1У Z3 4 у 1

Составитель Б. Позднеев

Редактор М. Рогова Техред К. Шуфрнч Корректор Н. Степ

Заказ 3358/8 Тираж 986 Подписное

Е1НИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент>, г. Ужгород, ул. Проектная, 4