Способ изготовления центров электровозных колес

Иллюстрации

Показать всеРеферат

!

>«i! ;! ° « ° " . >>.r««« " «л « ст,.;,, -" ° -,: " >s

Союз Советски к

Социалистических

Республик ек

И ЗОБ1РЕТЕ Н ИЯ

-Ф

Ф.:=.

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61 ) Допол и и тел ьное к а вт. с вид-ву (22) Заявлено 30,05.78 (21)2620023 25 27 (5 l ) M. Кл, с присоединением заявки,%

В 21 Н 1/04

Государстеенный комитет (23) Приоритет

CCCP по делам изобретений и открытий

Опубликовано 25.06.80. Бюллетень № 23 (5З 1 УДК 6 21.735. .04(088.8) Дата опубликования описания 27.06.80

Ю. С. Чернобривенко, Г. А. Блажнов, М. С. Валетов, И. М. Кузьмичев, Б. Ф. Антипов, Б. Н. Дворниченко, А..В. Шумилин, Ю. В. Дмитриев, E. А. Москвичев и Ю. В. Пацовский (72) Авторы изобретения

Днепропетровский институт черной металлургии (71) Заявитель (54) ОПССОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОВ

ЭЛЕКТРОВСВНЫХ КОЛЕС отверстие

Изобретение относится к области прокатного производства, в частности, к изготовлению колесных центров для электровозов.

В настоящее время центры электровозных колес получают литьем металла. Это

5 приводит к большому расходу металла, повышенным трудозатратам при изготовлении центров, большому весу неподрессоренных масс электровоза.

Известен более прогрессивный способ изготовления изделий типа колес и заготовок шестерен на колесопрокатных установ» ках из литых заготовок. В соответствии с этим способом нагретую до температу15

pr r: деформирования заготовку осаживают гладкими плитами в калибровочном колт це, осуществляют разгонку центральной зоны металла, формуют ступицу и часть диска на оправке в штампах, либо с исполу зованием двух оправок прокать,вают и обод, калибруют изделие по отдельным его элементам, и прошивают центральное

Недостатком известного способа является то, что в начальный момент формовки наблюдается интенсивное течение металла на периферию (в обод) и практически отсутствует истечение металла в ступицу. Такой процесс длится до тех пор, пока периферийные слои металла не коснут ся формовочного кольца. Это в еще боль.

ureA мере способствует невыполнению ступицы большой массы.

Известен также способ изготовления железнодорожных колес, состоящий из осад . ки и формовки заготовки с оформлением обода и ступицы, прокатки и калибровки центра $2) .

Недостатком такого способа является большие отклонения в размерах и конфигурации отдельных элементов при изго»товлении изделия с относительно большой массой ступицы по сравнению с ободом, каким и является центр электровозного колеса. Чтобы получить указанное изделие по известному способу, необходимо исходную заготовку, диаметр которой

3 74201 больше 500 мм (диаметр . применяемых на отечественных колесопрокатных установках заготовок находится в пределах от 510 до 575 мм), без предварительной осадки и осадки в кольце непосредст

5 венно подавать для формовки. Но это не представляется возможным, так как операции предварительной осадки (удаление печной окалины) и осадки в кольце (по лучение калиброванной наружной поверхноа-ур ти для центрирования по ней заготовки на формовочном прессе) исключить нельзя.

Бель изобретения — повышение качества изделий путем увеличения точности геометрических параметров их ступицы. 15

Это достигается тем, что перед формовкой заготовки осуществляют выгибку ее центральной части, а при формовке обод и ступицу оформляют одновременно, причем выгибку центральной части заготовки 20

"ведут на 0,3-0,5 ее толщины.

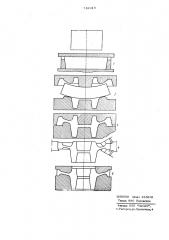

На чертеже показана последовательность операций, составляющих предлагаемый способ.

Сущность его заключается в том, что 25 после предварительной осадки и осадки в кольце (позиция 1) заготовку перед формовкой изгибают на 0,3-0,5 ее толщины (позиция 2), после чего ее формуют с одновременным выполнением обода и сту- 5д пицы (позиция 3), а затем прокатывают (позиция 4) и калибруют (позиция 5), Предлагаемый способ изготовления центров электровозных колес обеспечивает повышение точности геометрических раз- З5 меров и конфигурации ступицы за счет обеспечения необходимого объема металла центральной зоны заготовки под ступицу путем предварительного изгиба заготовки и одновременной формовки обода и ступи- 4О цы. Одновременность формовки ступицы и обода достигается внедрением верхней оправки в металл в первоначальный момент формовки.

Пример конкретной реализации способа изготовления центров электровознь1х колес.

При изготовлении электровозных ценз ров исходную заготовку средним весом

580 кг нагревают. до 126О-1280 С и кольцевой печи. После удаления окалины с 5О торцовых поверхностей заготовки гидросбивом ее осаживают на прессе усилием

2000 т.с. гладкими плитами на высоту до 260 мм для удаления окалины с боковых поверхностей заготовки. Затем на

55 прессе усилием 5000 т.с. заготовку осаживают в калибровочном кольце на диаметр до 670 мм, а на прессе усилием 10000 т.с.

5 4 перед формовкой осуществляют выгибку заготовки со стрелой прогиба 0,35 ее толщины (75 мм), а затем формуют с одновременным выполнением обода и ступицы.

После прокатки на стане обода и диска по

) диаметру центр калибруют на прессе усилием 3500 т.с.

Электровозные центры, изготовленные по предлагаемому способу, легче литых на 15, имеют удовлетворительные размеры и конфигурацию всех элементов.

Экономический эффект только от изго» товления катаных центров взамен литых составляет:

Э = (274,8+0,15х700)-(189,25+

+0,15х 370,7) х 5000= (379,8-244,8) х х5000= 135,0x5000=675000 руб, где 274,8 руб. — себестоимость 1 т литых центров, 189,25 руб. — себестоимость 1 т катаных центров, 700 руб. — удельные капитальные вложения на 1 т литых центров, 370,7 руб. — удельные капитальные вложения на 1 т катаных центров

0,1 5 — коэффициент эффективности капитальных вложений, 5000 т — объем производства.

Формула изобретения

1. Способ изготовления центров электровозных колес, состоящий из осадки и формовки заготовки с оформлением обода и ступицы, прокатки и калибровки центра, отличающийся тем, что,сцелью повышения качества изделий путем увеличения точности геометрических параметров их ступицы, перед формовкой заготовки осуществляют вьтибку ее центральной части, а при формовке обод и ступицу оформляют одновременно.

2. Способ по и. 1, о т л и ч а ю— шийся тем, что выгибку центральной части заготовки ведут на 0,3-0,5 ее толщины.

Источники информации принятые во внимание при экспертизе

1. Производство цельнокатанных колес и бандажей. М еталлургиз дат, 1 95 4, с. 1 44-1 48, рис, 80.

2. Авторское свидетельство СССР

Х. 524589, кл. И 21. Н 1/04, 10.03.7"". (прототип) .