Станок для прокатки кольцевых изделий

Иллюстрации

Показать всеРеферат

*,. ME A !

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii 742016

4

В (6l ) Дополнительное к авт. свид-ву (22) Заявлено 1 9.1 2.77(21 }25555 29/25-27 (5!)М. Кл.

В 21 Н 1/06 с присоединением заявки №

Ппударствеинмй комитет

СССР (23) Приоритет ао делам изобретений и открытий

Опубликовано 25.06.80. Бюллетень ¹ 23 (53) ДК 621.771. .6 { 088.8) Дата опубликования описания 27.06.80

Ю. Е, Коваленко, В. И. Хейфец, М. И. Староселецкий, В. Х. Касьян, В. А. Нестеров и Г. С. Фокина (72) Авторы изобретения (7I) Заявитель

{54) СТАН ДЛЯ ПРОКАТКИ КОЛЬЦЕВЫХ

ИЗДЕЛИЙ

Изобретение относится к обработке металлов давлением и может быть использовано при проектировании кольцепрокатных и бандажепрокатных станков.

Известен стан для прокатки кольцевых ° изделий: колец, бандажей, фланцев, содержащий укрепленный на станине приводной наружный валок, нажимной внутренний валок, установленный в суппорте консольно, торцовые валки и направляющие ролики

Ц.

Однако низкая жесткость конструкции стана. связана с консольным креплением нажимного валка. Указанное крепление огт5 раничивает радиальное усилие деформации, что ттриводит к увеличению времени обработки изделия и соответственно отражается на производительности стана. Консольное крепление нажимного валка вызывает необходимость увеличения его диаметра для создания требуемого усилия деформации, а это приводит к увеличению расходного коэффициента металла.

Наиболее близким по технической сущности и достигаемому результату к изобретению является стан ля прокатки кольцевых изделий, содержащий установленный в станине приводной наружный валок с вер-. тикальной осью, нажимной внутренний валок с вертикальной осью, цапфы которого установлены в закрепленном в станине суппорте посредством опор, а также торцовые валки и направляющие ролики 21.

Низкая производительность стана обусловлена низкой интенсивностью обжатий за-: готовки в радиальном направлении за один ее оборот в процессе прокатки. Это связано с тем, что применение данной конст» рукции не обеспечивает изменения расстоя ния между опорами зажимного валка в суппорте при переходе с одного сортамента на другой. Так прокатка широкого сортамента колец на высоте {30-300 мм) происходит при одном и том же расстоянии между опорами. Это ведет к снижению уси= лий деформации заготовки нажимным валком, регламентируемых его прочностью, 3 7 4201 которая в свою очередь определяется расстоянием между цапфами крепления валка (при прочих равных параметрах). В связи с етим изготовление широкой номенклатуры колец на данных станах осуществляется на пони>ке п|ых, неоптимальных режимах деформации заготовки в радиальном направлении, что отражается па производитель ности.

Кроме того, при эксплуатации данного 1О стана теряется значитепыюе время на загрузку и выгрузку заготовки, связанное с необходимостью отвода на значительное расстояние (более 2 м) верхней части суппорта и последующей установкой ее в исходное рабочее положение (при производстве всей номенклатуры выиускаемых изделий) .

Е1елью изобретения является повышение производительности путем повышения интенсивности обжатий заготовки в радиальном направлении.

Зто достигается тем, что предлагаемый стан снабжен механизмом осевого перемещения внутреннего нажимного валка, смонтированным в одной из опор с приводом осевого перемещения внутреннего на>кимного валка, указанная опора установлена с возможностью перемещения суппорта вдоль оси внутреннего нажимного валка, а суппорт выполнен в виде жестко закрепленной в станине рамы.

Механизм осевого перемещения внут реннего нажимного валка может быть выполнен в виде кассеты, установленной в опоре, связанной своим торцом с приводом перемещения внутреннего нажимного валка, а соответствующая цапфа внутреннего нажимиого валка размещена в кассете с возможностью фиксации относитель-р но последней.

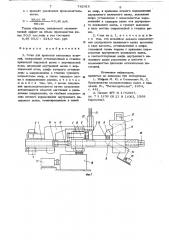

На фиг. 1 показан стан для прокатки кольцевых изделий, общий вид; на фиг. 2—

45 узел крепления нажимного внутреннего валка в суппорте.

Стан состоит из станины 1, приводного наружного валка 2, закрепленного в станине; нажимного внутреннего валка 3, 50 смонтированного в суппорте 4, связанным с силовым гидроцилиндром 5 и цилиндром обратной подачи 6 клети 7, содержащей торцовые валки 8, и направляющих роликов 9. Клеть 7 с торцовыми валками 8

55 связана с гидроцилиндром 10.

Верхний торцовой валок 8 смонтирован в корпусе 11, соединенном с гидроцилиндром перемещения 12. Нижний торцовой

6 ф валок 8 проводится двигателем 13 через передачу 14.

Направляющие ролики 9 связаны тягами 15 с гидроприводом 16.

Наружный валок 2 приводится двигателем 17 через редуктор 18. Позицией 19 обозначена заготовка.

На суппорте 4, выполненном в виде жесткой рамы, смонтированы направляющая опора 20 в виде цилиндра и установленный на ней привод вертикального перемещения — гидропривод 21.

Верхняя цапфа нажимного валка (см. фиг. 2) размещена в кассете 22, в которой смонтированы коническая втулка 23, подшипник 24, устройство для фиксации нажимного валка, состоящее из пружины

25, скользящего замка 26, имеющего конусную надставку дпя удаления нажимного валика. Положение кассеты 25 относительно направляющей опоры 20 фиксируется шпонкой 27.

Кассета 22 заключена в направляющей опоре 20 и связана посредством штока 28 с гидроприводом 21. Направляющая опо» ра 20 связана с приводом 29 вертикального перемещения через передачу 30. Положение направляющей опоры 20 относительно суппорта 4 фиксируется направляющими 31., В направляющей опоре 20 смонтирован винт 32.

Нижняя цапфа нажимного валка (cM. фиг. 2) размещена в кассете.33, в которой смонтированы коническая втулка 34 и подшипник 35. Кассета 33 крепится в корпусе 36 и подпружинена пружиной 37.

Положение корпуса 36 относительно суппорта 4 регулируется винтом 38.

Работа предлагаемого стана осущесч» вляется следующим образом.

При производстве определенного сортамента кольцевых изделий по высоте направляющая опора 20 под действием привода 29 устанавливается в положение в зависимости от оптимального расстояния между опорами нажимного валка, которое определяется высотой прокатываемого изделия и параметрами применяемого валка.

Установку и замену нажимного валка 3 осуществляют в верхнем крайнем положении кассеты 22 относительно направляющей опоры 20. Под действием гидропривода 21 кассета 22 с нажимным валком подается в верхнее крайнее положение так, чтобы .ось перемещения скользящего замка 26 совпадала с осью перемещения винта 32 °

Подачей последнего замок подается в левое крайнее положение, освобождая нажим5 7420 ной валок 3 с одновременным его выталкиванием вниз из конусной втулки 23.

После ввода другого нажимного валка винт 32 перемещается вправо, под дейст вием пружины 25 замок 26 фиксирует валок в кассете 22 (см. фиг. 2).

В момент загрузки заготовки 19 в стан нажимной валок 3 совместно с кассетой 22 под действием гидропривода 21 по направляющей опоре 20 подается в >0 верхнее положение, освобождая рабочее пространство для подачи заготовки. Заготовка подается в рабочее пространство так, что центр отверстия ее совпадает с осью перемещения внутреннего нажимного 15 валка 3. Затем под действие гидропривода

21 нажимной валок 3 с кассетой 22 по направляющей опоре 20 подается в нижнее положение (при этом нажимной валок проходит через отверстие заготовки), нижняя 20 цапфа нажимного валка плавно заходит в втулку 34, опуская кассету ЗЗ нижней . цапфы валка до упора с корпусом 36. В данном положении нажимной валок 3 фиксируется гидроприводом 21. 25

В дальнейшем суппорт 4 нажимного валка 3 под действием силового цилиндра 5 (см. фиг. 1) перемещается, обжимая заготовку в радиальном направлении, между неподвижным приводным валком 2 и 30 нажимным внутренним валком 3, Одновременно с атим клеть 7 с торцовыми валками 8 под действием гидропривода 10 подводится к прокатываемой заготовке и в любой заданный момент на; Э5 чинается процесс прокатки в осевом направлении за счет перемещения верхнего торцового валка 8 вниз под действием гидроцривода 12. По мере роста диаметра заготовки клеть 7 с торцовыми валками

8 под действием гидропривода 10 постепенно отводится. где В - условно постоянная часть расходов по переделу на 1 т колец равная 28,07 руб;

Процесс осуществляется до получения заданных размеров изделия. В процессе прокатки заготовка поддерживается на45 правляюшими роликами 9, перемещающимися гидроприводом 16.

После получения готовых размеров клеть 7 с торцовыми валками отводится под действием гидропривода 10 в правое

50 крайнее положение, освобождая готовое кольцо. Одновременно под действием гидроцилиндров обратной подачи 6 суппорт 4 отводится в прежнее положение, гидроприводом 21 нажимной валок 3 совместно с

55 кассетой 22 перемещается вверх по направляющей опоре 20, полностью освобождая готовое кольцо.

16 6 цикл повторяется.

Применение предлагаемого стана позволит увеличить производительность за счет расширения его технологических воэможностей, т.е. благодаря тому, что одна из цапф нажимного валка предлагаемого стана размещена в кассете, снабженной приводом вертикального перемещения, и заключенной в направляющей опоре, установленной на жестком суппорте с возможностью перемещения ее,в вертикальной плоскости, обеспечивается возможность применения нажимного валка с расстоянием между опорами в зависимости от высоты прокатываемого изделия. Это приводит к увеличению прочности валка (при прочих равных параметрах), что позволяет интенсифицировать процесс прокатки путем увеличения обжатий в радиальном направлении и, следовательно, повысить производительность стана.

Данное техническое решение также приводит к сокращению времени вспомогательных операций (загрузка, выгрузка загсотовок) за счет сокращения пути перемещения нажимного валка в сравнении с расстоянием перемещения верхней опоры суппорта при равной их скорости. Так, для удаления заготовки высотой 50, 100, 150, 200 мм и т,д. нажимной валок совершает путь соответственно равный высоте прокатываемого кольца и высоте цапфы нажимного валка, в то время как в известном стане откидная опора совершает путь для всех категорий колец по высоте более 2000 мм.

B известном стане полный цикл изготовления кольца, включающий загрузку, выгрузку и прокатку, составляет 1,3-1,4 минуты, т.е. при этом обеспечивается сред- . няя производительность 45 штук колец в час, предлагаемый стан обеспечивает сокращение цикла изготовления кольца до

1 мин, т.е. среднюю производительность

60 штук колец в час.

Таким обржом, применение предлагаемого стана позволяет обеспечивать увеличение производительности на 30% эа счет расширения его технологических воэможностей.

Увеличение производительности стана на 30 дает экономию условно постоянной части расходов по переделу на 1 т ец, выражающуюся С В.Х

400+Х, 742016 8 иэ опор, и приводом осевого перемещения внутреннего нажимного валка, укаэанная опора установлена с возможностью перемещения в суппорте вдоль оси внутреннего нажимного валка, а суппорт выполнен в виде жестко закрепленной в станине рамы.

2. Стан по п. 1, о т л и ч а ю щ и йс я тем, что механизм осевого перемеще10 ния внутреннего нажимного валка выполнен в виде кассеты, установленной в опоре, связанной своим торцом с приводом перемещения внутреннего нажимного валка, а соответствующая цапфа внутреннего на!

5 жимного валка размещена в кассете с возможностью фиксации относительно последней. х - процент увеличения производитель ности.

Таким образом, ожидаемый экономический эффект на объем производства колец 50,0 тыс.тонн в год составит:

6,48 50,0 = 324,0 тыс. руб.

Формула изобретения

1. Стан для прокатки кольцевых изделий, содержащий установленный в станине приводной наружный валок с вертикальной осью, нажимной внутренний валок с вертикальной осью, цапфы которого установлены в закрепленном в станине суппорте посредством опор, а также торцовые валки и направляющие ролики, о т л и ч а— ю шийся тем, что, с целью повыше ния производительности путем повышения интенсивности обжатий заготовки в радиальном направлении, он снабжен механиз мом осевого перемещения внутреннего нажимного валка, смонтированным в одной

25

С вЂ” 6,48 ру6. 2e 07 30 00+ 3О

Источники информации, принятые во внимание при експертиэее

1. Шифрин М. Ю. и Соломович М. Л.

Производство цельнокатанных колес и бандажей. М., Металлургиздат", 1954, с. 441.

2. Патент ФРГ No 1752887, кл. 7 $ 1/06 (В 21 Н 1/06), 1968 (прототип) .

742016

Я

pip

57

Я

Составитель М. Мигачева

Редактор Л. Народная Техред Ж. Кастелевич Корректор H. Стен

Заказ 3359/9 Тираж 986 Подписное

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, г. Ужгород, ул, Проектная, 4