Плашка для формирования резьбы методом пластического деформирования и способ ее изготовления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП. ИЕ

ИЗОБРЕТЕНИЯ

< 1742017

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 170778(21) 2644904/25-27 с присоединением заявки ¹â€” (53)M. Кл.

В 21 Н 3/06

Государственный комитет

СССР но делам изобретений и открытий (23) Приоритет

Опубликовано 250680, Бюллетень ¹ 23 (53) УДК 621.992.7 (088. 8 ) Дата опубликования описания 250680 (72) Авторы изобретения

Н.Л.Хмельницкий,A.A.Äðàãoìèðåöêèé, Л.Д.Гламазда, А.A..Бескорсый и В.П.Кириенко

Государственный Союзный Харьковский инструментальный завод (71) 3а яв ит ель (54) ПЛАШКА ДЛЯ ФОРМИРОВАНИЯ РЕЗЬБЫ

МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ

И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

Изобретение относится к обработке йеталлов давлением, а именно к инструментам для образования резьбы методом пластической деформации и к способам изготовления этих инструментов.

Известен инструмент для накатывания резьбы методом пластической деформации, содержащей резьбу, расположенную на дугах эллипса. Резьба в инструменте выполнена в виде резьбовых сегментов, причем имеет полный профиль только в сечении, проходящем по малому диаметру эллипса, а на концах сегментов вершины резьбы постепенно сходят на уровень впадин.

Участки отверстия, прилегающие к большому диаметру эллипса, не имеют резьбы. Эллипсовидная форма резьбы обеспечивает возможность плавного захода и, следовательно, возможность создания благоприятных условий для пластического деформирования резьбы (1)

Недостатком указанной гайки является то, что такой инструмент может использоваться только однократно, так как резьба во всех сечениях, кроме сечения, проходящего через 30 малый диаметр эллипса, имеет форму трапеций, острые кромки которых, образованные пересечением малого основания и боковых сторон трапеций, будут при образовании резьбы снимать стружку. В связи с отсутствием вблизи зоны резания полостей в которые могла бы отводиться стружка, она спрессовывается в резьбе между инструментом и обрабатываемой деталью, что деформирует резьбу как на инструменте, так и на обрабатываемой детали. Кроме того, процесс пластического деформирования материала заготовки начинается на трапецеидальных участках резьбы инструмента, имеющих отрицательный передний угол.

При этом формообразование резьбы происходит за счет сжатия и скола материала, что снижает точность и чистоту изготовляемой резьбы.

Известен также способ изготовления плашки, состоящий из операций деформирования заготовки корпуса плашки и нарезания резьбы, по которому заготовку корпуса плашки, имеющую форму кольца, деформируют так, чтобы внутренняя поверхность кольца приняла форму, близкую к форме вну742017 тренней поверхности изготовляемой плашки. После этого отверстие плашf ки растачивают и на сформированных при деформации корпуса перьях плашки выполняют резьбу. При этом упрощается технология изготовления плашки

$2) .

Недостатком этого способа является то, что он применим только для плашек, у которых резьба в центральном отверстии расположена по окружности.

Цель изобретения — повышение стойкости инструмента, точности и чистоты изготовляемой резьбы.

Поставленная цель достигается тем, что резьба выполнена по всему периметру рабочей поверхности эллипса с постоянной высотой витков, соответствующей высоте полного профиля формируемой резьбы, а также способом изготовления плашки, при котором в заготовке корпуса плашки выполняют отверстия с диаметром, большим диаметра формируемой резьбы, а деформирование корпуса заготовки производят после окончательного нарезания резь- 25 бы путем приложения сжимающих усилий вдоль поверхности корпуса заготовки в двух или трех направлениях.

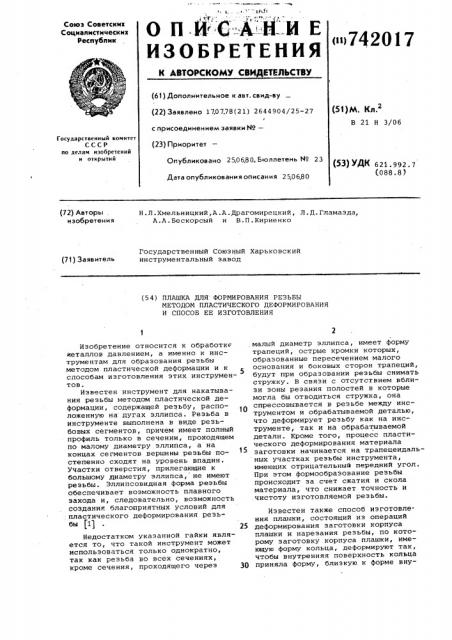

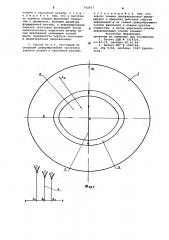

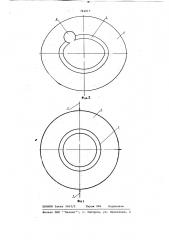

На фиг.1. показана плашка, общий вид, на фиг.2 — плашка со стружечным отверстием, общий вид, на фиг.3 заготовка плашки с указанием направления действия сил, деформирующих корпус плашки.

Плашка содержит корпус 1 .с эллип- 35 тическим отверстием 2, по всему периметру которого выполнена полнопрофильная резьба 3. Профиль 4 резьбы в произвольном сечении A-A соответствует профИлю изготовляемой резьбы.Малый диаметр 5 внутреннего отверстия равен диаметру изготовляемой резьбы.

При выдавливании резьбы плашкой размещение резьбы на дугах эллипса обеспечивает плавный заход резьбы инструмента в материал обрабатывае- 45 мого стержня. Выполнение резьбы полнопрофильной по всему периметру эллипса обеспечивает клиновидную форму реэьбообразующего элемента во всех рабочих точках, в том числе и в 5р местах первоначального контакта резьбы с материалом заготовки. Это обеспечивает благоприятные условия для перераспределения материала заготовки при пластическом деформировании, исключает образование режущих кромок и обеспечивает высокую стойкость плашки, точность и чистоту изготовляемой резьбы.

Возможен вариант конструкции плаш. ки, у которой в месте первоначального 6Р контакта с обрабатываемым стержнем выполнено стружечное отверстие 6.При изготовлении резьбы такой плашкой будут сочетаться процессы резания и ластического деформирования резьбы. 65

Для уменьшения трения в плашках, предназначенных для изготовления резьбы в труднообрабатываемых и вязких материалах, резьба может быть выполи на через виток. Способ изготовления такой плашки включает выполнение в заготовке плашки отверстия большего диаметра, чем диаметр изготовляемой резьбы и нарезание резьбы в этом отверстии. Подготовленную таким образом заготовку деформируют (например путем сжатия в направлениях, показанных стрелками 7) так, чтобы малый диаметр полученного эллиптического отверстия плашки после прекращения действия деформирующих сил был равен диаметру .изготовляемой резьбы.

Возможен вариант способа, при котором корпус плашки предварительно деформируют в пределах действия упругих деформаций, затем (не снимая деформирующего усилия) выполняют в плашке круглое резьбовое отверстие.

После снятия деформирующего усилия отверстие в плашке под воздействием сил упругости приобретает эллиптическую форму.

Таким образом, во всех случаях изготовления плашки данным способом ее деформируют после изготовления резьбы. В одном случае это выполняют путем приложения внешних сил, в другом — под воздействием сил упругости. Возможен вариант способа,при котором деформирующие усилия воздействуют на заготовку не в двух, а нескольких диаметральных направлениях.

Предложенная плашка имеет хорошие геометрические характеристики для выдавливания резьбы и высокую стойкость, проста в изготовлении. Изготовление такой плашки не требует применения специального оборудования.

Годовой экономический эффект от применения новых плашек при условии, что годовой выпуск плашек новой конструкции по производительности равен базовому выпуску плашек, составит 1,65 млн.руб.

Формула изобретения

Плашка для формирования резьбы методом пластического деформирования с выполненной в отверстии корпуса рабочей реэьбовой поверхностью, имеющей в поперечном сечении форму эллипса, отличающаяся тем, что, с целью повышения точности чистоты изготовления резьбы и стойкости плашки, резьба выполнена по всему периметру рабочей поверхности эллипса с постоянной высотой витков, соответствующей высоте полного профиля формируемой резьбы.

2. Способ изготовления плашки по п.1, состоящий из операций деформирования заготовки корпуса

742017 плашки и нареэания резьбы, о т л и ч а ю щ и и с я тем, что в заготовке корпуса плашки выполняют отверстие с диаметром, большим диаметра формируемой резьбы, а деформирование корпуса заготовки производят после окончательного нареэания резьбы пу.тем приложения сжимающих усилий вдоль поверхности корпуса заготовки в диаметральных направлениях.

3. Способ по п.1, состоящий из операций деформирования заготовки корпуса плашки и нареэания резьбы, отличающийся тем, что корпус плашки предварительно деформируют в пределах действия упругих деформаций и не снимая деформирующего усилия выполняют в плашке круглое отверстие, а после нарезания резьбы деформирующее усилие снимают.

Источники информации, принятые во внимание при экспертизе

1. Патент США М 3314326, кл.85-32, опублик.20.10.64.

2. Патент ФРГ 9 1096166, кл. 49е 5/04, опублик. 1961 (прототип) .