Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< 1742018 (61) Дополнительное к авт. свид-ву (22) Заявлено 1 1.0777 (21) 25064 31/25-27 с присоединением заявки № 2532315/25-27 (23) Приоритет— (51)М. Кл.

В 21 Н 3/08

Государственный комитет

СССР но делам изобретений и OTKpbl(HH

Опубликовано 250680,Бюллетень ¹ 23 (53) УДК 621. 771. 013 (088. 8) Дата опубликования описания 25.06.80 (72) Автор изобретения

Г.П.Урлапов

Челябинский политехнический институт им.Ленинского комсомола (71) Заявитель

1,541 СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗ6Б

И БЕССТРУЖЕЧН61И МЕТЧИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении внутренних резьб средних и крупных размеров в деталях из высокопластичных материалов.

Известен способ изготовления внутренних резьб пластическим деформированием металла вращающимся метчиком с резьбовыми деформирующими элементами f1)

Недостаток указанного способа заключается в низкой производительности и стойкости инструмента, а также низком качестве резьбы. Низкая производительность объясняется тем, что резьбовой профиль накатывается за несколько оборотов детали или накатного инструмента. После накатки метчик необходимо вывинчивать — это также увеличивает машинное время обработки. Сам процесс деформации из-за значительных площадей контакта, особенно в конце накатывания, сопровождается большими деформирующими усилиями, что вызывает черезмерный износ и поломку инструмента, а также нестабильность размеров накатанной резьбы.

Известен бесстружечный метчик для накатывания внутренних резьб, содержащий корпус с установленными в его пазах, по крайней мере, двумя резьбовыми деформирующими элементами 2).

Цель изобретения — устранение укаэанных недостатков, за счет того, что резьбовой профиль деформируют за неполный оборот метчика путем перемещения резьбоэых деформирующих элементов в радиальном направлении.

Для достижения поставленной цели бесстружечный метчик, позволяющий осуществить указанный способ, снабжен подпружиненной втулкой и опорным кольцом, установленными на корпусе и контактирующими с резьбовыми деформирующими элементами, при этом пазы в корпусе и контактирующие с ними основания резьбовых деформирующих элементов выполнены наклонными к оси корпуса с одинаковым углом наклона.

Использование такого способа и устройства для его осуществления позволяет за счет радиального перемещения резьбовых деформирующих эле1иентов производить накатывание резьбы за неполный оборот, а также быстро вывести инструмент иэ накатан742018 ной резьбы в загoToBKH что сокращает общее время обработки.

Снижение усилий деформации за счет уменьшения контактной поверхнос ти путем использования резьбовых деформирующих элементов повышает стойкость инструмента и качество накатываемой резьбы.

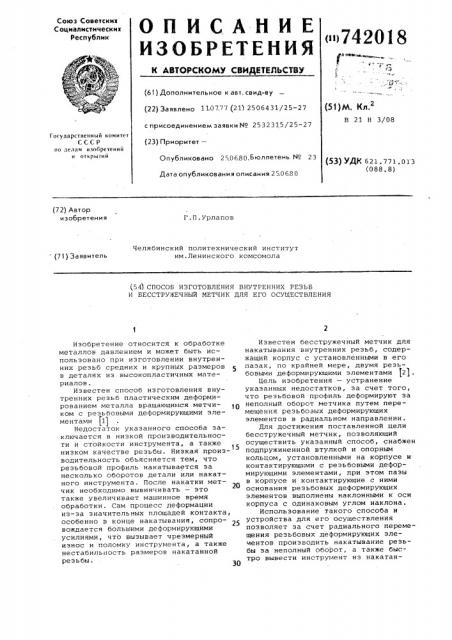

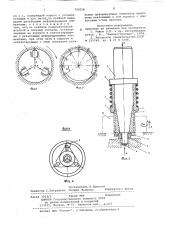

На фиг.1 изображена схема работы инструмента при накатывании внутренней резьбы, на фиг.2 — схема деформации профиля резьбы; на фиг. 3 — бесстружечный метчик в продольном сечении, на фиг.4 — вид на метчик по стрелке А.

Выдавливание внутренней резьбы производят следующим образом. В отверстие гайки 1 (фиг.1)свободно вводят корпус инструмента с равномерно расположенными в нем резьбовыми деформирующими элементами 2, длина которых несколько больше (на 4-5 шагов резьбы) высоты гайки. Затем к резьбовым деформирующим элементам 2 прикладывают равные по величине силы Р, под действием которых деформирующие элементы начинают одновременно внедряться в поверхность отверстия гайки на всей ее длине (высоте) .

В тот момент, когда рабочие вершины резьбовых деформирующих элементов 2 начинают соприкасаться с поверхностью отверстия, гайке {или инструменту) сообщают вращательное и поступательное (по шагу резьбы) движения.

На фиг.2 точками 3-11 обозначена траектория движения одного из резьбовых деформирующих элементов инструмента, а точками 3,4,5,6,7 — траектория формирования внутреннего диаметра резьбы гайки. При повороте инструмента или гайки на некоторый угол с(вершина деформирующего элемента, внедряясь в поверхность отверстия, перемещается из точки 3 в точку 4. Вытесняемый металл, формирующий резьбовой профиль гайки, переместится при этом в радиальном направлении (к центру отверстия) до некоторого положения, обозначенного точкой 4 . При дальнейшем вращении инструмента (или гайки) вершина деформирующего элемента, продолжая внедряться в поверхность отверстия, занимает некоторое положение, обозначенное точкой 5, а вытесненный металл занимает положение обозначенное точкой 5 и т.д. В точке 7 внедрение деформирующего элемента в поверхность отверстия прекращается.

В этом положении внутренний диаметр резьбы гайки, образованный деформирующим элементом, достигает заданного значения (точка 7 ) . Начиная от точки 7, деформирующий элемент движется по окружности постоянного радиуса, диаметр которой. соответству ет наружному диаметру резьбы гайки.

На этом участке (от точки 7 до точки 11) деформирующий элемент продолжает окончательное формообразование резьбового профиля гайки, предварительно подготовленного другим (впереди расположенным) деформирующим элементом. В точке 11 заканчивается формирование резьбового профиля по всему периметру отверстия гайки. В этом положении вращение инструмента (или гайки) прекращается. Под действием возвратного механизма деформирующие элементы по направляющим корпуса отводятся вниз (к центру инструмента) и выходят из зацепления с резьбой гайки. После этого инструмент выводят из отверстия готовой гайки, или снимают ее с инструмента.

В рассмотренном примере число резьбовых деформирующих элементов инструмента принято равным трем.Следовательно, в данном случае полный

2О резьбовой профиль по всей длине отверстия гайки образует за 2/3 оборота инструмента (или детали), так как карый деформирующий элемент получает равномерную радиальную подачу

25 на полную глубину профиля за 1/3 оборота детали (инструмента). В общем случае, если число резьбовых деформирующих элементов равно И резьбовой профиль гайки получается за — оборота инструмента (или гайки) .

Наличие затылованного резьбового профиля на сравнительно не широких пластинах обеспечивает легкое их внедрение в поверхность отверстия гайки, что приводит к снижению усилий деформирования металла.

Накатывание резьбы деаметром

250 мм с шагом 1,5 мм и высотой профиля 0,812 мм производится за 2/3 оборота инструмента, что по времени

4О составляет около 2 с. Скорость радиального перемещения резьбовых дефорHl hl мирующих элементов составляет 0,400 †.

Метчик состоит из корпуса 1, резьбовых деформирующих элементов 2, упорного кольца 3, стопорной шайбы 4, ограничительной втулки 5 и пружины сжатия 6 (фиг.1) . Корпус инструмента состоит из хвостовика 7, служащего для закрепления метчика в зажимном приспособлении, упорного буртика 8 и рабочей части на которой размещены подпружиненная ограничительная втулка 5 и резьбовые элементы 2, которые имеют возможность перемещения в наклоненных под углом к оси инструмента пазах прямоугольной формы. Число резьбовых элементов, а следовательно, и пазов на корпусе инструмента может быть различным и зависит от диаметра метчика.

60 Упорное кольцо 3 удерживается от выпадания стопорной шайбой 4. Ограничительная втулка 5 под действием пружины 6 сжатия, опирающейся в упорный торец 8 может перемещаться по цилиндрической части корпуса, воз742018

1 действуя при этом конической выточкой

9 на скосы резьбовых элементов. Угол конуса выточки выполняется равным углу скоса на реэьбовых элементах.

В нерабочем состоянии под действием пружины б реэьбовые элементы 2 5 находятся между опорным кольцом 3, упирающимся в стопорную шайбу 4, и ограничительной втулкой 5, наличие конической выточки у которой предотвращает резьбовые элементы от выпадания их из пазов.

В этом положении наружный диаметр резьбовых элементов оказывается несколько меньше (на О, 3-0,5 мм) внутреннего диаметра образуемого метчиком резьбы. Размеры профиля резьбовых элементов соответствуют размерам образуемой резьбы в том их положении, когда пружина б сжата, ограничительная втулка 5 упирается торцом в буртик 8, а сами резьбовые элементы 20 плотно прилегают скосами 9 к конической выточке ограничительной втулки 5.

Длина резьбовых элементов 2 принимается несколько больше (на 5-10 шагов резьбы) высоты гайки. 25

Процесс выдавливания резьбы метчиком осуществляется следующим образом.

Хвостовиком 7 метчик устанавливается и закрепляется в зажимном приспособлении станка. Затем под дейст- 3Q вием си ы P инструменту сообщается поступательное движение (на фиг.1 вниз), при котором резьбовые элементы 2 метчика свободно входят в отверстие гайки 10, а упорное кольцо З5

3 доводится до соприкосновения с опорой станка 11. При дальнейшем движении (опускании)метчика резьбовые элементы 2 начинают перемещаться в радиальном направлении (от центра метчика) к поверхности отверстия гайки. Пружина б при этом сжимается.

В тот момент, когда резьбовые элементы 2 входят в соприкосновение с отверстием гайки, последней (а можно и инструменту) сообщают вращательное и поступательное (по шагу резьбы) движения. При этом радиальное внедрение вставок в поверхность отверстия гайки, и следовательно, связанное с ним поступательное перемещение всего корпуса инструмента, рассчитывают таким образом, чтобы при повороте гайки на — часть окружности (где И— и число резьбовых элементов) все резьбовые элементы одновременно и равномерно внедрялись на заданную высоту профиля резьбы. Следовательно, в положении, когда гайка повернется на †„ часть окружности, радиальное перемещение резьбовых элементов пре- 60 кращается. Своим скосом они упираются в коническую выточку 9 ограничительной втулки 5, которая, в свою очередь, упирается в буртик 8, пружина б сжата.

l пппб повороте гайки еще на †„ часть 65

Оборота образуется полный резьбовой профиль по всему ее отверстию. После этого вращение гайки прекращается, а метчику сообщается поступательное движение, в обратном направлении (вверх). Под действием пружины 6 ограничительная втулка 5 опускается вниз и перемещает резьбовые элементы 2, которые выходят при этом из образованного профиля резьбы гайки и освобождают ее. Процесс повторяется.

Технико-экономические преимущества использования предлагаемой конструкции метчика состоят в следующем: повышается производительность труда на операциях резьбовыдавливания, так как резьбовой профиль на всей длине отверстия гайки образуется при вращении гайки (или инструмента) лишь на часть оборота, а не эа несколько оборотов, как это имеет место при работе метчиками существующих конструкций, отпадает необходимость вывинчивания метчика из резьбового отверстия, так как после окончания процесса выдавливания резьбы деформирующие резьбовых вставки метчика автоматически отводятся в радиальном направлении из образованной резьбы, что сокращает вспомогательное время и предотвращает метчик от дополнительного износа, повышается стойкость инструмента, а также качество резьбы в результате снижения усилий деформации за счет уменьшения контактной поверхности при накатывании резьбового профиля.

Испытаниями установлено, что производительность труда.при работе метчиками предлагаемой конструкции повышается в 2-3 раза, размеры резьбы стабильны и соответствуют 5-6 степени точности, стойкость инструмента повышается в 1,5-2 раза, чистота резьбовой поверхности увеличивается на 1-2 класса.

Ожидаемый годовой экономический эффект при замене метчиков известной конструкции на предлагаемую может составить 10 тыс.рублей лишь на одной операции.

Формула изобретения

1. Способ изготовления внутренних резьб пластическим деформированием металла вращающимся метчиком с резьбовыми деформирующими элементами отличающийся тем, что, с целью повышения производительности, стойкости метчика и качества резьбы, резьбовой профиль деформируют за неполный оборот метчика путем перемещения реэьбовых деформирующих элементов в радиальном направлении.

2. Бесстружечный метчик для осушествленйя способа внутренних резьб

7 742018 по п.1, содержащий корпус с установленными в его пазах,по крайней мере, двумя резьбовыми деформирующими элементами, отличающийся тем, что,он снабжен подпружиненной втулкой и опорным кольцом, установленными на корпусе и контактирующими с резьбовыми деформирующими элементами, при этом пазы в корпусе и контактирующие с ними основания резьбовых деформирующих элементов выполнены наклонными к оси корпуса с одинаковым углом наклона.

Источники информации, принятые во внимание при экспертизе

1. Рыжов Э.В. и др. Раскатывание резьб., M., "Машиностроение", 1974.

2. Авторское свидетельство СССР

М 255749, кл. В 21 H 3/08. /

Заказ 3563/2 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5 филиал ППП "Патент", r.Óæroðoä, ул.Проектная,4

Составитель В.Быкасов

Редактор С.Патрушева Техред М.Петко Корректор С.Шомак