Гидравлическое приспособление

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик 742059

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свид-ву— (22) За я ален о 13.01.78 (21 ) 2569081/25-08 (53)M. Кл.

В 23 0 51/18 с присоединением заявки ¹

Государственный комитет (2;3) Приоритет— но делам изобретений и открытий

Опубликовано 25.06.80. Бюллетень № 23

Дата опубликования описания 25.06.80 (53) УД К, 621.93 (088.8) (72) Авторы изобретения

В. И. Дрокин, А. И. Яковлев и Г. В. Санников (73) Заявитель (54) ГИДРАВЛИЧЕСКОЕ ПРИСПОСОБЛЕНИЕ

Изобретение относится к станкостроению, а именно к станочной оснастке, обеспечивающей универсальным металлорежущим станкам автоматический цикл обработки проката.

Известно устройство с трехполостным ци5 линдром двухстороннего действия, управляемым пятиходовым трехпоэиционным распределителем (1) .

Целью изобретения является обеспечение автоматизации работы ножовочно-отрезного

30 станка.

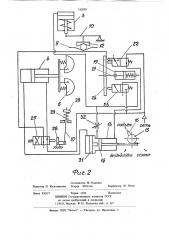

Указанная цель достигается тем, что приспособление снабжено цилиндром подачи двухстороннего действия, и механизмом центрирования, а распределительное устройство выпол35 неко в виде двухпозициотптьтх управляемых распределителей подачи, зажима и отвода, при этом шток трехполостного цилиндра связан с рукояткой управления станком, штоковая полость трехполостного цилиндра соединена с питающей магистралью через первую позицию распределителя отвода, а через вторую позиатию — со сливом, полости цилиндра подачи соединены со сливом и с питающей Магистралью

Зчерез распределитель подачи, поршневая полость ртилиндра подачи сообщена с управляющей полостью распределителя отвода и с полостью плавающего поршня трехполостного цилиндра, через первую позицию распределителя зажима полости цилиндра зажима и промежуточная полость трехполостного цилиндра соединены со сливом, а через вторую позицию — с. питающей магистралью, причем вторые позиции распределителей зажима и отвода определяются кинематическим контактом с торцом проката, а вторая позиция распределителя подачи — с режущим инструментом.

Причем механизм центрирования выполнен в виде направляющей для проката и каретки с кинематически связанными кулачками, профильные поверхности которых обращены к направляющей под утлом и взаимодействуют с прокатом.

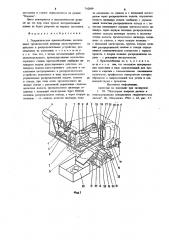

На фиг. 1 изображено приспособление для резки проката; на фиг. 2 — принципиальная схема соединений.

Приспособление состоит из основания 1, установленного на станке, с закрепленными

742059

3 на нем призматической направляющей 2, цилиндром 3 зажима, цилиндром 4 подачи, к штоку которого присоединена каретка 5, перемещающаяся в направляющей 2. На каретке установлены профильные кулачки 6, оси которых, расположенные под углом друг к другу, кинематически связаны коническими зубчатыми колесами 7. Пружина 8 поджимает кулачки 6 друг к другу. На основании 1 установлена неподвижная призма 9, на которой шарнирно закреплен рычаг 10, связанный со штоссом привода 3 зажима. В средней части рычага 10 с помощью винта 11 установлена подвижная призма 12. Цилиндр 13 управления, выполненный в виде трехполостного цилиндра двухстороннего действия, закреплен на боковой поверхности корпуса станка и связан поршнемштоком 14 с зубчатым колесом 15, устаповленным на оси рукоятки 16 управления. Величина хода поршня-штока 14 регулируется упором 17, На кронштейне 18 установлен лодлружиненный цанговый зажим 19 с рукояткой 20 и регулируемым штоком 21, предназначенным для установки длины отреэаемых заготовок.

Датчик.22 отвода и датчик 23 зажима кинематически связаны с регулируемым упором 24, закрепленным на зажиме 19. Датчик 25 подачи связан через рычаг 26, тягу 27 с гайкой 28, пружину 29 с. хоботом станка. Датчик 22 выполнен в виде двухпоэициоьцюго пневмораспределителя с двойным управлением, которое осуществляется регулируемым упором 24 и управляющим воздухом. Готовые детали поступают в бункер 30. Датчики 23 и 25 выполнены в виде двухпоэиционных пневмораспределителей с управлением.

Перед началом работы приспособление настраивается на длину отрезаемой заготовки перемещением штока 21 в цанговом зажиме 19, а также на величину отвода режущего инструмента в положение "Бездействие" из условия минимального зазора между заготовкой и режущим инструментом. Регулировка производится вращением гайки 28. Кроме того, необходимо установить прокат в направляющую 2 и ввести его в зацепление с профильными кулачками 6.

При подаче давления в систему приспособления сжатый воздух поступает в полость цилиндра 13 управления. Поршень-шток 14, перемещаясь, поворачивает рукоятку 16 управления и устанавливает ее в положение "Подьем". Хобот включенного станка начинает подниматься. Основременно через пневмораспределитель 25, находящийся в позиции 1, сжатый воздух поступает в полость цилиндра 4 подачи, который отводит каретку 5 в исходное по южение, при этом подпружиненные кулачки 6 скользят по поверхности проката.

4

При подходе хобота станка в верхнее положение, обеспечивающее прохождение проката под режущим инструментом, пневмораспределитель 25 перемещается в позицию ll под воэцействием хобота станка через тягу 27 и рьгчаг 26, через пневмораспределитель 25 в позицию 11 сжатый воздух поступает в полость цилиндра 4 подачи, в полость цилиндра 13 управления и в управляющую полость пневмораспределителя 22, а из полости цилиндра 4 подачи воздух дренируется..

Плавающий поршень 3 l „перемещаясь, воздействует на поршень-шток 14, который поворачивает рукоятку 16 управления, устанавливает ее в положение "Бездействие", хобот станка останавливается в верхнем положении.

Под воздействием управляющего воздуха пневмораспределитель 22 перемещается в позицию 11, в этой позиции через него воздух дренируется из полости цилиндра 13 управления. Сжатый воздух, поступивший в полость цилиндра 4 подачи, перемещает поршень-шток с кулачками б, профильные поверхности которых выполнены иэ условия самоэаклинивания при любом диаметре профиля, и производит подачу проката.

При упоре торца проката в шток 21 последний через зажим 19 и упор 24 переключает пневмораспредслитель 23 в позицию 11, при этом сжатый воздух поступает в полость цилиндра 3 зажима, который через рычаг 10, винт 11 и призму 12 зажимает прокат.

Одновременно через пневмораспределитель

23 в позиции 11, и дроссель 32 сжатый воздух поступает в цилиндр 13 управления, в котором поршень 14, перемещаясь, поворачивает рукоятку 1б управления в положение "Резание на режим резания.

Дроссель 32, установленный на магистрали цилиндра 13, обеспечивает последовательную работу цилиндра 3 зажима и цилиндра 13 управления. Хобот сташса с режущим инструментом опускается, освобождая от действия рычага 26 пневмораспределитель 25, который пружиной возвращается в позицию 1.

Через пневмораспределитель 25 в позиции 1 воздух дренируется из полости цилиндра 13 управления, полости цилиндра 4 подачи, управляющей полости пневмораспределителя 22 и подается в цилиндр 4 подачи. Каретка 5 возвращается в исходное положение.

После отрезки заготовки последняя ходом режущего инструмента выбрасывается в бункер 30, пневмораспределители 22 и 23 освобождаются и пружинами перемещаются в позицию 1. При этом происходит дренаж из цилиндра 3 зажима, пнлиндра 13 управления и подачи сжатого воздуха в цилиндре 13 управ,ления, в результате снимается усилие зажима

742059

5 Ч Ю «1 «2 3 25 26 27 заготовки и станок переключается на режим

"Подъем .

Цикл повторяется в автоматическом режиме до тех пор, пока прокат неограниченной длины не будет разрезан на мерные заготовки.

Формула изобретения

1. Гидравлическое приспособление, включающее трехполостной цилиндр двухстороннего действия и распределительное устройство, размещенные на основании, о т л и ч а ю щ ее с я тем, что, с целью автоматизации работы металлорежущего, преимущественно ножовочноотрезного станка, приспособление снабжено ци- и лнндром подачи двухстороннего действия, цилиндром зажима одностороннего действия и механизмом центрирования, а распределительное устройство выполнено в виде двухпозицнонных управляемых распределителей подачи. зажима и отвода, при этом шток трехнолостного цилиндра связан с рукояткой управления станком, штоковая полость трехнолостного цилиндра соединена с питающей магистралью через первую позицию распределителя отвода, а через вторую позицию — со сливом, полости цилиндра подачи соединены со сливом и с питающей магистралью через распределитель подачи, поршневая полость цилищцза подачи сообщена с управляющей полостью распределителя отвода и с полостью плавающего поршня трехполостного цилиндра, через первую позицию распределителя зажима полости цилиндра зажима и промежуточная полость трехполостного цилиндра соединены со сливом, а через вторую позицию— с питающей магистралью, причем, вторые позиции распределителей зажима и отвода определяются кинематическим контактом с торцом проката, а вторая позиция распределителя подачи — с режущим инструментом.

2. Приспособление по п. 1, о т л и ч аю щ е е с я тем, что механизм центрирова ния выполнен в виде направляющей для нроката н каретки с кннематически связанными кулачками, профильные поверхности которых обращены к направляющей под углом к взаимодействуют с. прокатом.

Источники информации, принятые во внимание при экспертизе

1. Сб. "Некоторые вопросы расчета и конструирования авиационных тэтдравлических систем". М., Оборонгиз, 1962, с. 63, рис. 3.7.

742059

Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 35б5/3

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Ю. Королев

Редактор О. Колесникова Техред М.Петко Корректор М. Пожо