Устройство для автоматического направления электрода по стыку

Иллюстрации

Показать всеРеферат

ОЛ ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик 742063 (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.04.77 (21) 2472244/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 23 К 9/10

Гасударственный камитет

Опубликовано 25.06.80. Бюллетень № 23

Дата опубликования описания 05.07.80 (53) УДК 621,791, .75.3 (088.8) по делам изабретений н аткрмтнй (72) Авторы изобретения

Л. Г. Чацкис, Н. Н. Сакало, В. А. Тимченко, Е. Ф. Маличенко и Л. К. Бойченко

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (71) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО НАПРАВЛЕНИЯ

ЭЛЕКТРОДА ПО СТЫКУ

Изобретение относится к оборудованию для сварки металлов, а именно к устройствам для автоматического направления электрода по стыку с использованием электромагнитных датчиков, и может быть использовано при сварке прямошовных и спиральношов-5 ных труб, полотнищ, карт и других аналогичных изделий.

Известен индукционный датчик для обнаружения кромок свариваемых изделий (1).

Недостатками его являются невозможность применения для направления электро- >о да по стыку и относительная сложность конструкции.

Известно также устройство для автоматического направления электрода по стыку, содержащее электромагнитный датчик с питающей катушкой и согласно включенными измерительными катушками, корректор положения сварочной головки и схему управления с каналом фазовой обработки сигнала ухода головки от стыка и каналом обнаружения края изделия с ключевым элементом (2) .

Недостаток известного устройства заключается в сложности и недостаточной чувствительности датчика, а кроме того оно может быть использовано только при сварке ферромагнитных материалов.

Целью изобретения является расширение области применения устройства на металлы из неферромагнитного материала, а также упрощение конструкции датчика с одновременным увеличением его чувствительности и, как следствие, повышение надежности устройства в работе и точности слежения по стыку.

Это достигается тем, что в схему управления устройством введены канал амплитудной обработки сигнала датчика и сумматор сигналов каналов амплитудой и фазовой обработки. выход которого связан с корректором положения сварочной головки.

При этом канал амплитудной обработки сигнала датчика выполнен в виде двух цепей, каждая из которых соединена с концом одной из измерительных катушек и состоит из последовательно соединенных буферного устройства, усилителя и детектора, а на выходе канала установлено вычитающее устройство, соединенное входами с детекторами обеих цепей.

Упрощение конструкции датчика достигается тем, что его измерительные катушки

742063 своими торцовыми поверхностями установлены на торцовой поверхности питающей катушки и сдвинуты относителы!о ее центр,; симметрии до исчезновения влияния взаимной индуктивности между питающей катуц:кой и любой из измерительных катушек в отсутствии контролируемого металла.

Повышение точности обнаружения края достигается за счет того, что канал обнаружения края соединен с концом одной из измерительных катушек.

Такое выполнение устройства обеспечивает его широкое применение как для сварки ферромагнитных, так и для сварки неферромагнитных материалов, так как в результате введения канала амплитудой обработки стало возможным использовать явление наведения вихревых токов на поверхности и?3делия в любом материале. При этом распределение их в меныпей степени зависит от величины зазора в стыке, которой являетc5! преградой для протекания вихревых токов.

В предложенном устройстве можно подобрать такую частоту питания датчика, чтобы вихревые токи распределялись только на поверхности, не проникая вглубь и 3.Be i!ÿ.

Поэтому введение канала амплитудной обработки позволяет использовать предло?ксннсс устройство для сварки, в случае пало?кенного с обратной стороны шва, когда нст полного провара.

Кроме того, к одному потенци альному выводу измерительной катушки датчика последовательно подключены буферное устройство,. усилитель, амплитудный детектор и триггер Шмитта.

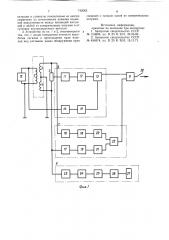

На фиг. 1 дана структурная схема устройства; на фиг. 2 — конструкция электромагнитного датчика; на фиг. 3 — схема распределения магнитных силовых линий электромагнитного датчика при отсутствии контролируемого металла под датчиком.

Предложенное устройство состоит из электромагнитного датчика 1 с питаю(цей

2 и согласно включенными измерительными катушками 3 и 4, подстроечного резистора 5, канала 6 фазовой обработки сигнала, канала 7 амплитудной обработки сигнала, cõåмы суммирования 8, канала 9 обнару?кения металла, пита(ощего генератора 10.

Канал 6 фазовой обработки сигнала состоит из последовательно включенных буферного устройства 11, усилителя 12 и фазового детектора 13, а также фазовргщатсля

14 и устройства 15 формирования опорного напряжения. Входной зажим буферного устройства 11 соединен с движком подстроечного резистора 5.

Опорным сигналом для фазового детектора 13 служит напряжение питающего генератора 10, который через последовательно включенные фазовращатель 14 и устройство

15 формирования опорного напряжения соединен со вторым входом фазового детектора 13.

j«,?l! !(Iл Ям! 1лит«(дисй Об р

Н)!3 20 и 21

НХ0 (1!Ой зя?к((м буф(pHOI () "CTpÎHCTB 16 сОс, (Hi!Oil с выводом О. (ной из3!ерительной катушки датчика 1, я входнои;зажим буферном гo устройства 17 — с выводом другой измерительной катуц)ки. К тому же выводу измерительной катушки подключены после;(Овя!тельно соединснньlе G) ферное jcTpoAство 23, усилитель 24, амплитудный детектор 25, триггсп !Лмнття 26, э.(сктромагнитисс -еле 27 с конг(актами 28, составля!ощие

I кя! 1! я(! 00!(я!)Мжеени я м («!Ýë Jiÿ 6.

Б и;(о;., .Ыс зажимы фазового детектора !

3 и cхемы вы iHтания 22 соединены с входи 1(И зажимами схе !11 с«, ммирсвания 8, Bbl(юл!к!111011 (а основе (шерациснного усилителя с глубокой отрицательной обратной

С 13 51;-: I> Ю .

1 !зме!)ительные кятуl)fKH 3 и 4 датчика уста!(овл Hlbl па торцсзой поверхности питающей кятуillKH 2 и сдвинуты относительно ее

î H cHxtìcTðHH !В величину, при которой взаимная индукция мех(ду питающей катушкой и каждой из измерительных катушек ряr)li!i нулю llpH отсутствии контролируемого мета. (;! я. з() 1,яpi(яcьt катушек датчика выполнены из электрон:3,)ëÿöHîilного материала. Плоскости намотск катушек параллельны боковым

iiл(и.костям каркасов и между собой.

Кя1)кясы катушек жестко закреплены на

Основании 29, в HoJII HcHHoM H3 электроизсляционного материала. !ятчик закрепляется на корректоре в непосредсfBPHHOH близкости от сварочной -:îðåëêè и впереди нее по хо.(c сварки таким образом, чтобы плоскость свариваемого изделия 30 была параллель40 на 1(лоскости намоток катушек датчика.

Пере.(эксплуатацией устройство настраивак?г на специальном измерительном стен,(е, ия котором 1,!Од.=,.IHpy,от смг(цение стыка

1:!)с()ь!((! i-;ие,:p .;с,; ли непосредственно ня свяро-!Box) . тяня до включения сварки.

11ястройка сисl B)1ы сводится к следующему. Учиты(. я. что в первом приближении сн-. ;-(п):-(а выxo.,е канала 6 фазовой обрабс-?ки с::г:)я..я и KBHBла (амплитуднои обрябо-! 1(li сигнала, вызванные смещением датчика с0 стыка и презы пением кромок лиЙ!)О зяви ят, ссс)тзетствгнно, ст смещения

H «)Т:1РРВЫШЕН)!П t(Ol«!OK, ДЛЯ CXO!«(Û С)/ММИ-!

)Овя)!ия 8 псдб11«,)я)0ò такие . «Оэ(О(риLIHeíòû

3$ 1;ерсд(!чи ПО каждому из с « ммируемых вхо ,t0B, нри которых сумма этих сигналов равна нул(0 во всем диапазоне превышений кромок. При это; ...:). TH-яется компенсация превышения кромск.

742063

Форму.1а изоорет нин

Такую настройку проводят один раз перед сваркой определенного типа изделия и повторяют всякий раз, когда меняется материал, геометрические размеры или тип свариваемого изделия.

Устройство работает следующим образом, Включают источники питания (на чертеже не показаны) и генератор 10 начинает вырабатывать си нусоидальное напряжение, которое подается на питающую катушку 2 электромагнитного датчика 1 и на фазовращатель 14 канала 6 фазовой обработки сигнала.

При отсутствии контролируемого металла магнитные силовые линии 31 (см. фиг. 3), возбуждаемые током 32 в питающей катушке 2, пересекают плоскость измерительных катушек 3 и 4, в противоположных направлениях.

Катушки 3 и 4 выставлены так, чтобы число магнитных силовых линий, пересекающих плоскость катушки сверху вниз, равнялось числу линий, пересекающих ее снизу вверх. При этом в витках измерительныx катушек 3 и 4 не наводится ЭДС.

На выходе канала 6 фазовой обработки сигнала датчика и канала 7 амплитудной обработки сигнала датчика выходные сигналы равны нулю. На выходе канала 9 обнаружения металла сигнал о наличии металла также отсутствует. При этом следящая система отключена.

Когда изделие подводится к сварочному аппарату, питающая катушка 2 датчика 1 наводит в его плоскостях вихревые токи, магнитные поля которых искажают магнитное поле в отсутствии контролируемого металла. Напряжение с измерительной катушки 4 датчика 1 поступает на буферное устройство 23, усиливается усилителем 24, детектируется амплитудным детектором 25 и подается на триггер Шмитта 26. Триггер

Шмитта 26 при этом перебрасывается в другое устойчивое состояние на время, пока датчик 1 находится над изделием.

Триггер Шмитта 26 управляет работой электромагнитного реле 27, которое своими контактами 28 подключает выход схемы суммирования 8 к регулятору привода корректора. Таким образом производится автоматическое включение следящей системы и начинается поиск стыка.

В процессе поиска при смещении стыка в какую-либо сторону изменяется распределение вихревых токов в стыкуемых кромках и в измерительных катушках 3 и 4 будет наводиться ЭДС. На выходе каналов 6 и 7 соответственно фазовой и амплитудной обработки сигнала появится напряжение, которое поступает на схему суммирования 8. Выходное напряжение схемы суммирования 8 будет определять величину и направление смещения датчика относительно стыка.

Это напряжение через регулятор управляет приводом корректора сварочного anпарата,,1ставляя его перемсlii .Ti nsl 11 с10рону уменшпсllllч сигнала рассогл;!сова!!и!1, т.е. выводит дат1ик, а следовательно, и электрод на стык. Перемещение корректора происходит 10 тех пор, пок» датчик не устан<Н1ится симметрично относительно стыка. При этом cHI!Iaл рассогласования равен нулю.

После того, как датчик 1, а следовательно, и эле i1rp01 установятся симметрично относительно с;ыка, включают сварку. Б процессе сварки при смещении стыка в какуюлибо сторону обработка сигнала рассогласования происходит аналоги шо поиску стыка.

Предложенное устройство позволяет расширить область применения, т.р. II(пользовать его при сварке магнитных и немагнигных металлов, а также в случае наложенного с обратной стороны шва, когда нет полного провара: повысить высоту установки датчика над изделием, что повып1ает надежность работы всего устройства.

Кроме того, x npocrnri конструкцшо датчика, что упроц1ает его изготовление, настРОйК 11 РЕГ .IHPOBIih, а Т11КЖЕ СНИЗ1ПЬ ВЛИЯ и и е и е I I 0 с т О я H с т в а 11! 1! р и н ы 3 il 3 О р а н а ч х в с т— вительность датчика. повысив точность напра вл ения электрода 110 ст11кх .!. Устройсгво длs! автоматического направления электрода по стыку, содержащее электромагнитный датчик с питающей катушкой и c0гласно включенными измерительными катушками, корректор положения сварочной головки и схемх правления с каналом фазовой обработки сигнала ухода головки от стыка и каналом обнаружения края изделия с ключеBblì элементом, отлича1ощееоя тем. что, с целью расширения области применения устройства, повышения надежности в работе, повышения точности направления электрода по стыку, в схему управления ведены канал амплитудной обработки сигнала датчика и сумматор сигналов каналов амплитудной и фазовой обработки, выход которого связан с корректором положения сварочной головки, при этом канал амплитудной обработки сигнала датчика выполнен в виде двух цепей, каждая из которых соединена с концом одной из измерительных катушек и состоит из последовательно соединенных буферного устройства. усилителя и детектора, а на выходе канала установлено вычитающее устройство, соединенное входами с детекторами обеих цепей.

2. Устройство по п. 1 orëè÷àþè åeñÿ тем, что с целью упрощения конструкции датчи. ка, уменьшения его габаритов, упрощения

EI 0 настройки, Ha!ilcpHTcльные KaTI:LHKH датч нка своими торцовыми поверхностями уста новлены на торцовой поверхности гштающсй

742063 катушки и сдвинуты относительно ее центра симметрии до исчезновения влияния взаимной индуктивности между питающей катушкой и любой из измерительных катушек в от. сутствии контролируемого металла.

3. Устройство по пп. 1 и 2, отличающееся тем, что, с целью повышения точности выработки сигнала о прохождении края изделия под датчиком, канал обнаружения края соединен с концом одной из измерительных катушек.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 314609, кл. В. 23 К 9/10, 24.03.69.

2. Авторское свидетельство СССР № 454974, кл. В 23 К 9/10, 15.11.71.

742063

Б — Б

ФМГ- 5

Составитель Е. Сомова

Редактор Л. Народная Техред К. Шуфрич Корректор С. Щомак

Заказ 3362/10 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 1 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент>, г. Ужгород, ул. Проектная, 4