Способ контроля качества контактной точечной и шовной сварки

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик (и> 742 О 72 (61) Дополнительное к авт. свид-ву— (22) Заявлено 050377 (21) 2459595/25-27

В 23 С 11/24 с присоединением заявки ¹ (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 250680, Бюллетень ¹23

Дата опубликования описания 2806,80

Ю) УД 621. 791. .763(088.8) (72) Авторы изобретения

Л.Г. Миронов, Л.К. Афанасьев, Б.И. Ильин, Н.В. Петькин, A.C. Комаров, В.A Зайцев и С.С. Альмухаметов (71) Заявитель (54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОНТАКТНОЙ

ТОЧЕЧНОЙ И 0ЛВНОЙ СВАРКИ

Изобретение относится к контактной сварке и может быть использовано для контроля качества точе ной и шовной сварки деталей иэ тонколистового материала.

Известен способ управления процессом контактной сварки, при котором за контролируемый параметр принимают величину удлинения свариваемого иэде- 1О лия, возникающего в результате его теплового расширения в процессе нагрева до момента. пластической деформации, и при достижении заданной величины включают регулирующее воздействие. (1 ) . 15

Однако .известный способ не учитывает динамические свойства привода осадки, оказывающие влияние на кратковременные процессы сварки. Изменение сварочного тока, вызванное воздействием дестабилизирующих факторов, влияет на давление и тепловыделение в сварочном контакте, что приводит к разбросу прочности.

Известен также способ контроля точечной и шовной сварки, основанный на использовании в качестве контролируемого параметра величину перемещения подвижного электрода в процессе 30 теплового расширения металла при протекании через детали сварочного тока (21.

Для замера перемещения электрода используют различные датчики перемещения: тензометрические, индуктивные, потенциометрические, контактные и т.п., преобразующие измеряемую величину в электрический сигнал, который передается на регистрирующую сигнальную или аппаратуру управления сварочной машины.

Этот способ имеет ряд недостатков, ограничивающих область его применения. В частности, дилатометрический контроль го перемещению требует высокой жесткости вторичного контура сварочной машины, минимального трения в подвижных частях привода усилия сжатия электродов. Достоверность оценки размеров литой зоны сварочного соединения при дилатометрическом контроле зависит также от жесткости режима сварки, величины усилия сжатия электродов и своевременности приложения ковочного усилия. С учетом вышеперечисленных факторов этот способ можно испольэовать при контроле качества сварки изделий иэ стали тол742072 щиной более 0,5 мм, из легких сплавов — толщиной более 0,8 мм.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ контроля качества точечной и шовной сварки, .основанный на измерении ускорения подъема подвижного электрода сварочной машины (3) .

По известному способу измеряется ускорение подъема подвижного электрода в процессе нагрева и расширения металла в зоне сварки, и по величине электрического сигнала судят о размере литой зоны.

Однако возможность появления дефектов сварных соединений связана не только с изменением оптимальных условий процесса нагрева и расплавления металла (стадия подъема электрода), но и с кристаллизацией расплавленного ядра (стадия опускания электрода, .

Изменение оптимальных условий кристаллизации приводит, как правило, к образованию дефектов усадочного характера, снижающих прочность сварных соединений.

Целью изобретения является повышение достоверности оценки качества сварного. соединения.

Это достигается тем, что измеряют ускорение опускания подвижного электрода с момента начала кристаллизации расплавленного ядра, и сравнивают полученные электрические сигналы с соответствующими для подъема и опускания подвижного электрода опорными электрическими сигналами.

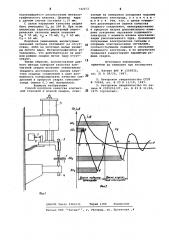

На фиг. 1 схематически представлено устройство, реализующее предлагаемый способу на фиг. 2 — осциллограмма ускорений подвижного электрода.

При протекании сварочного тока металл в зоне контакта деталей 1 и 2, зажатых между электродами 3 и 4 с усилием F, нагревается н расплавляется. Нагрев металла сопровождается его объемным расширением, в результате чего верхний (подвижный) электрод .3 поднимается на некоторую величину

hS с переменным ускорением. Величина ускорения подъема зависит от интенсивности тепловыделения в свариваемом контакте. Изменение интенсивности тепловыделения в контакте вследствие воздействия различных возмущающих факторов (случайных отклонений параметров режима сварки, износа электродов и т.п.) приводит к появлению таких дефектов, как выплески, отсутствие или малые размеры литого ядра. Экспериментально установлено, что ускорение подъема связано с размерами эоны расплавления, а по величине этого параметра можно определить вышеуказанные дефекты сварного соединения.

После выключения cBBpo÷íoão тока жидкий металл охлаждается и кристаллизуется. При этом происходит уменьшение его объема (усадка). Величина ускорения опускания электрода зависит как от размеров расплавленного ядра, так н от условий протекания процесса .,-:ристаллизации. Нарушение оптимальных условий процесса сварки (изменение

Р сил трения в подвижных частях, прйвода 5 усилия сжатия электродов

3 и 4 и др) приводит к отклонению ускорения от номинального значения, а также к появлению дефектов усадочного характера: пор, раковин, трещин.

Ускорение подъема и опускания электрода 3 с помощью датчика 6 преобразуется в электрические сигналы, которые затем сравниваются в блоке сравнения 7 с соответствующими опорными электрическими сигналами, соответствующими качественной сварке.

Положительная (abc) и отрицательная (cde) области кривой (см. фиг. 2) соответствуют ускоренному и замедленному подъему подвижного электро25 да 3, а идентичные им области efm u

mnk — ускоренному и замедленному опусканию подвижного. электрода. AU<

gU д1), аБ4 — заданные допустимые

Я 1 диапазойы отклонения контролируемого параметра (ускорения) для каждои из четырех характерных областей кривой, При выходе величины контролируемого электрического сигнала с датчика .6 за пределы заданного диапазона значений срабатывает аппаратура, регистрирующая дефект сварного соединения и подается команда либо на корректировку параметров режима сварки, либо на выключение сварочной машины.

4О Пример Опытным путем установлено, что при качественной сварке листового никеля марки НВЕ суммарной толщиной 0,15-0,15 мм диаметр литого ядра равен 1,0-1,2 мм, допустимый

4 диапазон изменения амплитуд сигналов с датчика ускорения должен составлять соответственно:

20 мВ (85 — 65 мВ);

Ь U2= 30 мВ (120 — 150 мВ);

Я Ь()з= 25 мВ (100 — 125 мВ) У ь()4= 20 мВ (80 — 100 мВ)

Производится сварка листового никеля указанной толщины на конденсаторной машине ИТК-1601 при следующих параметрах режима: емкость рабочей батареи конденсаторов С вЂ” — 630 мкф, напряжение на конденсаторах U 310 в, коэффициент трансформации К 30, усилие на электродах Р = 22 кГс, диаметр рабочей поверхности электро68 дов d 1 4 мм..Амплитуды сигналов

3п с датчика соответствовали: U =75 мВ, Ug = 140 мВ, Ng = 120 МВ, (Уп = 95 мВ.

Таким образом, полученные электрические сигналы соответствуют опти65 мальному диаметру литого ядра. Этб

742072

Vg jpg

ЦНИИПИ Эаказ 3363/11 Тираж 1160 Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная,4 подтверждается результатами металлографического анализа. Диаметр ядра в данном случае составил 1,15 мм.

С целью нарушения качества сварки было уменьшено U„ äo 260 В. При этом амплитуды зарегистрированный электрических сигналов имели значения ив=55 В, и =75 В, и =65мв, Пп = 60 мВ.

Подобное уменьшение амплитудных значений сигнала указывает на отсутствие, либо на ничтожно малые размеры литого ядра. Металлографически установлено, что действительно на данном режиме сварки литое ядро отсут-, ствует.

Таким образом, использование данного метода контроля качества контактной сварки позволит значительно повысить достоверность оценки качества сварных соединений и дает возможность контролировать качество сое- о динений в процессе сварки тонколистовых (менее 0,3.мм) материалов.

Формула изобретения

Способ контроля качества контактной точечной и шовной сварки, осно- .25 ванный на измерении ускорения подъема подвижного электрода, о т л и ч а юшийся тем, что, с целью повыаения достоверности оценки качества сварного соединения, непосредственно в процессе сварки дополнительно измеряют ускорение опускания подвижного электрода с момента начала кристаллизации расплавленного ядра, сравнивают полученные электрические сигналы с опорными электрическими сигналами, соответствующими подъему и опусканию подвижного электрода, и по результату сравнения корректируют параметры режима сварки.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ В 1255832, кл. 21 h 29/20, 1967.

2. Авторское свидетельство СССР

У 74264, кл. В 23 К 11/10, 1947.

3. Авторское свидетельство по за.— явке Р 2305233/27, кл. В 23 К 11/24, 1975 (прототип).