Способ соединения труб с трубными решетками

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 300578 (21) 2622040/25-27 ($)) (()т 2

В 23 К 31/06

В 23 К 9/16 с присоединением заявки Нов

Государственный комитет

СССР по делам изобретений и открыти и (23) Приоритет

Опубликоваио 250680. Бюллетень ¹ 23

Дата опубликования описания 28.0680 (53) УДК 621. 791. .75(088.8) (72) Авторы изобретения

В.A. Зеленин, P. И. Утюшев и C ..С. Адамчук (71) Заявитель (54 ) СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫИИ

РЕШЕТКАМИ

Изобретение касается сварки и от-1 носится к способам соединения. труб диаметром менее 50 мм с трубными решетками и может быть применено в ма5 шиностроении, атомной, .энергетической, судостроительной и других отраслях промышленности.

Известен способ сварки труб с трубными решетками неплавящимся электродом в среде защитного газа(1).

При сварке этим способом дуга горит между электродом и стенкой трубы, а защитный газ подается непосредстненно в зону снарки через сопло. Из-эа воздействия на дугу потока газа и переменнс го магнитного поля дуга получается нестабильной, что приводит к плохому качеству сварки.

Целью изобретения является улуч3(т шение формирования сварного шва пуизвестен также способ соединения труб с трубными решетками, наиболее близкий к изобретению по технической сущности и достигаемому результату, при котором сварочный электрод подключают к одному из полюсов ис -очника питания и вводят внутрь трубы, другой полюс источника питания. подключают к одной из трубных решеток, и выполняют сварку в среде защитного газа (2).

Сварка, как правило, выполняется на прямой полярности, поэтому минус подводят через токоподнод к неплавящемуся электроду. Плюс подают непосредственно на изделие, при этом стараются уменьшить путь прохождения тока (т.е. электрическое сопротивление), и подводят его непосредственно к трубной решетке в зоне приварки труб. В процессе сварки направление прохождения тока при данном положении плюсового поднода изменяется по мере вращения электрода. Это приводит к появлению переменного магнитного поля, изменяющего положение дуги в.процессе сварки. Кроме того, газовый поток направлен внутрь трубы с ее торца, через который введен электрод. Такое направление потока газа еще больше отклоняет столб дуги по направлению потока. Кроме того, защитный газ, проходя к зоне сварки, омывает токоподнодящую часть электрода, нагретую в процессе сварки, и соответственно нагренается сам.

Все это приводит к плохому качеству сварки.

742085 тем обеспечения стабилизации горения дуги.

Для этого защитный гаэ в зону сварки подают с конца трубы, противоположного свариваемому, и после полного вытеснения воздуха из эоны сварки к другому полюсу источника питания подключают трубную решетку, противоположную свариваемой.

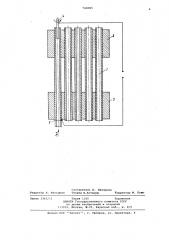

На чертеже представлена схема осу-, ществления сварки предлагаемым способом.

Технология способа заключается в следующем.

Трубы 1 пропускают через отверстия в трубных решетках 2 и 3 и устанавливают с выступом над их поверхностью заподлицо или утопленными.

Возможен также и такой вариант, при котором трубы 1 стыкуют с трубной решеткой или с трубчатым отростком на решетке (в этом случае внутренние диаметры оТверстий в решетке и в тру" бе равны). С торца трубы 1 вводят электрод 4, состоящий из токоподводящей части расположенной соосно с трубой, и рабочей части, расположен- 25 ной по радиусу трубы. Защитный газ подают через отверстие в трубе со стороны 5, противоположной сварке, поэтому в зону сварки гаэ поступает неподогретый. С этой же стороны не- ЗО посредственно ко второй трубной решетке подключают положительный потеициал и сварочный ток проходит по трубе навстречу электроду. При этом магнитное поле, образуемое при прохождении сварочного тока, отклоняет сварочн"ю дугу в сторону введения электрода 4. В этом же направлении смещает столб дуги и поток защитного газа. В результате столб дуги на.правлен примерно по нормали к стенке без наплывов и ослаблений. Подвод тока осуществляют с торца, противоположного свариваемому. При этом образуется магнитное поле. Влияние газового потока способствуют улучшению 4$ формирования шва. Отдельно действие каждого из вышеперечисленных факторов незначительно, но их суммарное воздействие не только уменьшает, но и полностью исключает отклонение сва- gg рочной дуги °

Пример . К трубньм решеткам приваривают трубы размером 16х1,5 мм.

Толщина трубной решетки 100 мм. СварКа прЬизведена автоматом Омега на 5 режиме". сварочный ток — 180 А, напряжение на дуге — 8,5 В, время одного оборота электрода 40 с. Защиту сварного шва осуществляют аргоном, который подают в трубы через торцовые отверстия с противоположной стороны сварки, расход аргона 16 л/мин. С этой же стороны к телу трубы подводят сварочный ток. Контроль качества формирования швов проведен путем металлографического исследования на поперечных макрошлифах. Установлено, что среднее значение величины наплыва 0,3 мм, а утонение — 0,2 мм. Это примерно на 30-50% меньше, чем при сварке по ранее принятой технологии.

Таким образом в результате опробования способа установлено, что при его применении улучшается формирование сварного шва, т.е. уменьшаются величины наплыва и ослабления. В результате этого отпадает необходимость механической обработки шва, повышается его работоспособность и надежность, увеличивается долговечность работы теплообменных аппаратов и их производительность. Экономический эффект при изготовлении Одного теплообменного аппарата составляет несколько co" тен рублей. Учитывая большое количество аппаратов, выпускаемых промышленностью, общий эффект исчисляется сотнями тысяч рублей.

Формула изобретения

Способ соединения труб с трубными решетками, при котором сварочный электрод подключают к одному иэ полюсов источника питания и вводят внутрь трубы, другой полюс источника подключают к одной из трубных решеток, и выполняют сварку в среде защитного газа, отличающийся тем, что, с целью улучшения формирования сварного шва путем обеспечения стабилизации горения дуги, защитный газ в зону сварки подают с конца трубы, противоположного свариваемому, и после полного вытеснения воздуха иэ зоны сварки к другому полюсу источника питания подключают трубную решетку, противоположную свариваемой.

Источйики информации, принятые во внимание при экспертизе

1. Авторское Свидетельство СССР

9 396221 кл, В 23 К 31/06, .1970.

2. Авторское свидетельство СССР

М 427762, кл. В 23 К 31/06, 1972 (прототип).

Составитель Н. Назарова

Техред И.Асталош корректор M. Пожо

Редактор В. Фельдман

Заказ 3363/11

Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4