Устройство для гофрирования полотна материала

Иллюстрации

Показать всеРеферат

О П И С;,A Н "М Е изоь итиния (i>i 742168

Союз Советских

Социалистических

Республик .

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.03.77 (21) 2458192/28-12 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.2

В 31 Г 1/24

1ооударстеенный комитет

СССР (53) УДК 676.81..05 (088.8) Опубликовано 25.06.80. Бюллетень №23

Дата опубликования описания 05.07.80 но делам изобретений и открытий

Ю. H. Дубов, В. Г. Костанди, Г. Б. Маргулис, И. Г. Настасюк и М. Б. Шицман (72) Авторы изобретения

Специальное конструкторско-технологическое бюро компрессорного и холодильного машиностроения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ

ПОЛОТНА МАТЕРИАЛА

Устройство для гофрирования предназначено для получения плотно сжатых гофров из мягких материалов и может быть использовано для изготовления гофрированных вееров, торшеров, а также для гофрирования ткани.

Известно устройство для гофрирования полотна материала, содержащее станину, формующий инструмент и приемную камеру с упором для фиксации гофр на полотне.

Однако в таком устройстве формующие ножи выполнены клиновидными и при перемещении материала вправо на гранях между верхней и нижней кромками гофров появляются складки.

Целью изобретения является повышение качества гофрирования.

Это достигается тем, что формующий инструмент состоит из пуансона и прижима, установленных на станине по направлению подачи материала, приемная камера на входе имеет выступ для удержания гофрированного полотна, а упор для фиксации гофр на полотне подпружинен.

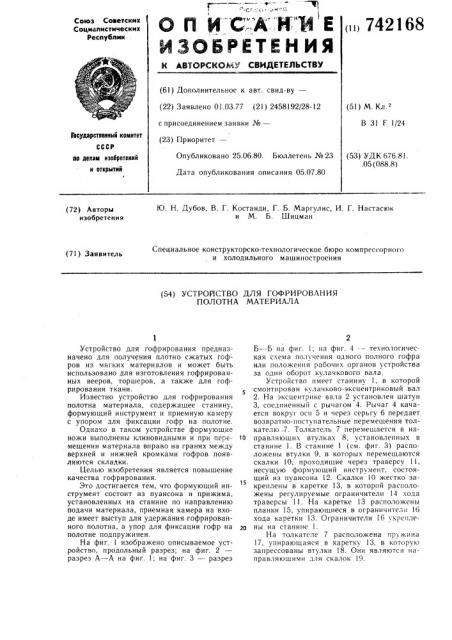

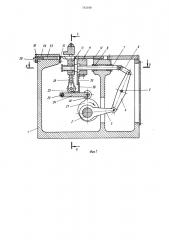

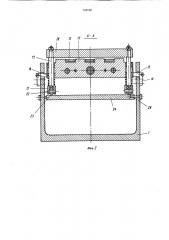

На фиг. 1 изображено описываемое устройство, продольный разрез; на фиг. 2 разрез А — А на фиг. 1; на фиг. 3 — разрез

Б — Б на фиг. 1; на фиг. 4 -- технологическая схема получения одного полного гофра или положения рабочих органов устройства за один оборот кулачкового вала.

Устройство имеет станину 1, в которой смонтирован кулачково-эксцентриковый вал

2. На эксцентрике вала 2 установлен шатун

3, соединенньш с рычагом 4. Рычаг 4 качается вокрут оси 5 и через серьгу 6 передает возвратно-поступ а тел ьные перемещения толкателю 7. Толкатель 7 перемещается в на10 правляющих втулках 8, установленных в станине 1. В станине 1 (см. фиг. 3) расположены втулки 9, в которых перемещаются скалки 10, проходящие через траверсу 11, несущую формующий инструмент, состоящий из пуансона 12. Скалки 10 жестко за15 креплены в каретке 13, в которои расположены регулируемые ограничители 14 хода траверсы 11. На каретке 13 расположены планки 15, упирающиеся в ограничители 16 хода каретки 13. Ограничители 16 укреплеgp ны на станине 1.

На толкателе 7 расположена пружина

17, упирающаяся в каретку 13, в которую запрессованы втулки 18. Они являются направляющими для ска1ок 19.

742168

Сверху на скалках 19 закреплен прижим

20, а снизу — расположены вилки 21, в которых на осях 22 размещены ролики 23.

Ролики 23 опираются на стол 24, который может качаться вокруг оси 25, а стол

24 через ролик26 — на кулачок 27, расположенный на кулачковом валу 2.

На скалках 19 имеются пружины 28. К корпусу 1 прикреплена приемная камера со стенками 29, 30 и 31. Стенка 30 откидная.

Между стенками 30 и 31 образуется щель для прохода формующего пуансона 12 с 0, образованной гофрируемым материалом 32 (см. фиг. 4) петлей.

В приемной камере, образованной стенками 29 — 31, расположен упор 33, поджимаемый пружиной 34 к стенке 31. Кроме того, для остановки формующего пуансона

12 в положении, изображенном на фиг. 1, к траверсе 11 прикреплен ограничитель 35 хода, а к столу 24 — упор 36.

Устройство работает следующим образом.

При вращении кулачково-эксцентрико- го вого вала 2 в направлении стрелки, показанной на фиг. 1, шатун 3 перемещается влево.

При этом верхнее плечо рычага 4, качающегося вокруг оси 5, перемеща тся вправо, перемещая через серьгу 6 толкатель 7. При

2$ этом начинает сжиматься пружина 17, упирающаяся в каретку 13, так как каретка 13 находится в это время в крайнем правом положении (см. фиг. 3), при котором планки 15 упираются в ограничители 16 хода.

В это же время кулачок 27, жестко закрепленный на валу 2, тоже поворачивается в направлении стрелки. Стол 24, опирающийся на кулачок 27 через ролик 26, опускается, поворачиваясь вокруг оси 25. При опускании стола 24 упор 36, закрепленный на столе 24, освобождает ограничитель 35 з хода траверсы 11. Одновременно под действием пружин 28 опускаются ролики 23, которые через скалки 19 увлекают за собой прижим 20 и прижимают гофрируемый материал 32 к выступам каретки 13 (см. фиг. 2).

При дальнейшем вращении кулачкового вала 2 толкатель 7, перемешаясь вправо, упирается правым торцом своего бурта в траверсу 11, которая также начинает перемешаться в крайнее правое положение вместе с прикрепленным к ней формирующим 4 пуансоном 12. Пуансон 12 свободно перемещается вправо и не портит при этом гофрируемый материал 32, так как он расположен в пазах каретки 13 на 0,1 — 0,2 мм ниже верхней плоскости ее выступов (см.

50 фиг. 2).

При достижении траверсой 11 крайнего правого положения она подойдет вплотную к буртам ограничителей 14 хода и левый край формуюшего пуансона 12 станет вровень с левым торцом прижима 20 (см. фиг. 4, г).

Затем при вращении вала 2 шатун 3 начинает перемещаться вправо, при этом толкатель 7 перемещается влево. При достижении левым торцом толкателя 7 каретки 13 последняя вместе со всеми укрепленными на ней деталями и через ограничители 14 траверсой 11 с формующим пуансоном 12 перемещается влево, образуя на гофрируемом материале петлю (см. фиг. 4, д).

При дальнейшем вращении кулачкового вала 2 формующий пуансон 12 вместе с гофрируемым материалом проходит сквозь щель и предварительно формует нижнюю грань гофра. При этом готовые гофры вместе с упором 33 перемешаются влево, сжимая пружину 34 (см. фиг. 4, е).

Далее кулачок 27 через ролик 26 поднимает стол 24, прижим 20 и упор 36. Каретка 13 отводится вправо и упор 33 под действием пружины 34 отодвигает формующий пуансон 12 вместе с траверсой 11 вправо до соприкосновения ограничителя 35 хода с упором 36. Необходимо отметить, что в этом положении торец формуюшего пуансона 12 находится в одной плоскости с поверхностью стенки 31, обращенной внутрь приемной камеры. При этом под действием пружины 34 происходит окончательное формование вновь образованного гофра (см. фиг. 4, а). При дальнейшем вращении вала

2 цикл повторяется, т. е. каретка 13 с прижимом 20 отводится вправо до упора (см. фиг. 4, б), материал 32 прижимается к выступам каретки 13 (см. фиг. 4, в) и т. д.

При полностью сгофрированном материале, устройство останавливается, затем отводится откидная стенка 30, материал захватывается в сжатом виде в специальное приспособление (на чертежах не показано) и после отвода подпружиненного упора 33 влево извлекается из гофрируюшего устройства и подается на термофиксацию.

Формула изобретения

Устройство для гофрирования полотна материала, содержащее станину формующий инструмент и приемную камеру с упором для фиксации гофр на полотне, отличаюи ееся тем, что, с целью повышения качества гофрирования, формующий инструмент состоит из пуансона и прижима, установленных на станине по направлению подачи материала, приемная камера на входе имеет выступ для удержания гофрированного полотна, а упор для фиксации гофр на полотне подпружинен.

742168

Составитель A. Смолякова

Редактор А. Бер Техред К. Шуфрич Корректор В. Синицкая

3a к аз 3374/14 Тираж 447 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий!! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4