Способ изготовления колец подшипников качения

Иллюстрации

Показать всеРеферат

<„,742642

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) За я влено 27.08.73 (2! ) 1957624/25-27 (51)М. Кл . с присоединением заявки,%

F 16 С 33/64

Гооудврстввннык комитет (23) Приоритет до делам изобретений и открытий

Опубликовано 25.06.80. Бюллетень №23

Дата опубликования описания 25.06.80 (S3) ЙК 621.822, .8 (088.8) (72) Авторы изобретения

А. М. Пиковский и Д. Ф. Шапошников (71) Заявитель

4-й Государственный дважды ордена Ленина подшипниковый завод (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ

ПОДШИПНИКОВ КАЧЕНИЯ

Изобретение относится к изготовлению колец подшипников качения обработкой давлением.

Известен способ изготовления колец подшипников качения путем пластического формоизменения трубчатой заготовки (1) .

Известный способ не обеспечивает получение точных колец, поскольку не дает возможности получить точные базирующие поверхности для последующего шлифования торцов, желоба, посадочного диаметра.

Целью изобретения является цовышенне точности за счет выполнения операций, обеспечивающих получение жестких и точных базирующих поверхностей.

Это достигается описываемым способом изготовления колец подшипников качения путем пластического формоизменения трубчатой затотовки, на которой вначале выполняют конические фаски, а пластическое формоизменение осуществляют путем штамповки с приложением формоизменяютцего усилия в осевом направле нии, используя фаски в качестве направлятотпих, последующей раскатки желоба под тела качения, 2 посадочной поверхности и калибровки посадочной поверхности и торцов кольца.

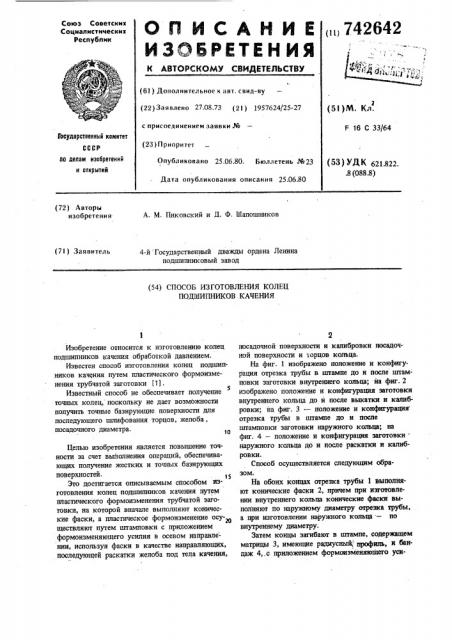

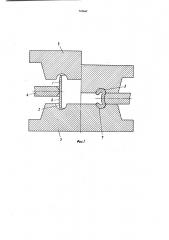

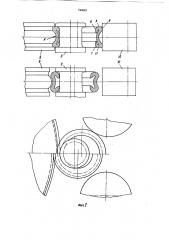

На фиг. 1 изображено положение и конфигурация отрезка трубы в штампе до и после штамповки заготовки внутреннего кольца; на фиг. 2 изображено положение и конфигурация заготовки внутреннего кольца до и после выкатки и калибровки; на фиг. 3 - — положение и конфигурация отрезка трубы в штампе до и после штамповки заготовки наружного кольца; на фнг. 4 — положение и конфигурация заготовки наружного кольца до и после раскатки и калибровки.

Способ осуществляется следующим образом.

На обоих концах отрезка трубы 1 выполняют конические фески 2, причем при изготовлении внутреннего кольца конические фаски выполняют по наружному диаметру отрезка трубы, а при изготовлении наружного кольца .— по внутреннему диаметру.

Затем концы загибают в штампе, содержащем матрицы 3, имеющие радиусный профиль, и бандаж 4,.с приложением формоизменяющего уси642 4

Описанным способом изготавливаются и на ружные кольца из заготовки в виде трубы, из стали ШХ-15 с наружным диаметром 87,5 мм, внутренним диаметром 79 мм и высотой

41 мм и имеющие на обоих концах отрезка трубы конуса под утлом 9.

При пггамповке торцы заготовки загибают наружу, Изготовленные по способу подшипники отличаются повышенным сроком службы по сравнеЗО нию с изготовленными с использованием токарной обработки ввиду выгодного расположения волокон металла.

3 742 лия в осевом направлении, используя фаски 2 в качестве направляющих, При этом бандаж

4 образует предварительный желоб у заготовки

5 на поверхности 6 и одновременно загнутые участки 7.

После этого заготовку 5 вынимают из штампа и раскатывают желоб Я под тела качения, а на поверхности загнутых участков В и обратной стороны желоба — посадочную поверхность кольца, при этом одновременно раскаты- 1О вают поверхности Б, монтажные фаски r u торцы А, причем калибруют посадочную поверхность, а также торцы до получения плоских поверхностей.

Операцию раскатки и калибровки произво- 15 дят с помощью бандажа 8 раскатника 9 и направляющих роликов 10 и 11, в результате получают кольцо с точными размерами по ширине базирующай поверхности.

Полученные по предлагаемому способу коль- 20 ца проходят термообработку, шлифование и доводочные операции.

Пример осуществления способа изготовления заготовок колец подшипников качения типа

309. 25

Заготовка внутреннего кольца в виде отрезка трубы из стали ШХ-15 с наружным диаметром 53,6 мм, внутренним диаметром 46,15 мм, высотой 43 мм и имеющая на обоих концах отрезка трубы конуса под углом б .

Эту заготовку устанавливают между гнездами в нижней и верхней матрицах штампа и на

150-тонном прессе производят ее штамповку, в процессе которой конуса на торцах заготовки скользят по закруглениям гнезд матрицы и происходит загибка торцов во внутрь ее, при этом одновременно штампуется предварительный желоб.

После штамповки заготовку устанавливают в приспособлеш и на раскаточной машине с мощ-1О постыл 10 т и раскатывают окончательный желоб под тела качения, а на загнутых участках и обратной стороне желоба раскатывают посадочную поверхность этого кольца. Одновременно в этом же приспособлении с одного установа 45 калибруют наружный диаметр кольца, монтажные и немонтажные фаски и его торцы до получения на них плоских поверхностей.

Изготовленные таким образом кольца подвергают термической обработке, шлифованию и доводке.

Затем на внутренней поверхности заготовки раскатывают желобы, а загнутые наружу участки и обратной стороны желоба раскатывают под посадочную поверхность кольца, Одновременно с этим с одного установа калибруют его внутренний диаметр, монтажные и немонтажные фаски и торцы этого кольца.

Способ позволяет получать кольца точные и жесткие, которые затем подвергают термической обработке, шлифованию и доводочным операциям в обычном порядке. Способ позволяет за счет изготовления колец формообразованием из отрезка трубы получить экономию металла 35-45% по сравнению с способом изготовления колец из прутка или трубы, выполненной из шарикоподшипниковой стали токарной обработкой .

Формула изобретения

Способ изготовления колец подшипников качеши путем пластического формоизменения трубчатой заготовки, о т л н ч а ю щ и йс я тем, rro,ñ целью повышения точности, на торцах заготовок выполняют конические фаски, а пластическое формонзменение осуществляют путем штамповки с приложением формоизменяющего усилия в осевом направлении, используя фаски в качестве направляющих, последующей раскатки желоба под тела качения, посадочной поверхности и калибровки посадочной поверхности и торцов кольца.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции N 1566650, кл. F 16 С,1968.