Устройство для измерения концентрации капельной жидкости в потоке газа

Иллюстрации

Показать всеРеферат

Союз Советских

Социвлистическик

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о >742767 (61) Дополнительное к авт. свид-ву (22) Заявлено 0501,78 (21) 2571034/18-25 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 250680. Бюллетень ¹ 23

Дата опубликования описания 30. 06. 80

К„г

G 01 N 15/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 54 3. 275. 3 (088. 8) (72) Авторы изобретения

С. И. Волгин, M. П. Костин и О. Г. Барабаш

Всесоюзный научно-исследовательский и проектный институт по очистке технологических газов, сточных вод и использованию вторичных энергоресурсов предприятий черной металлургии (71) 3a яв и тель (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ

КАПЕЛЬНОЙ ЖИДКОСТИ В ПОТОКЕ ГАЗА

Изобретение относится к технике инструментальных измерений концентрации капельной жидкости в потоке газа и может быть применено для измерения брызгоуноса после аппаратов мокрой очистки газов различных отраслей промышленности.

Известно устройство для определения абсолютного и качественного содержания твердых частиц и капельной жидкости в потоке газа (1).

Отобранный с помощью вакуумного насоса через специальные заборные трубки круглого сечения, вставляемые внутрь газохода, пропускается через специальные циклоны, фильтры, барботажные колбы, расширительные камеры и др.

Недостатки устройстве следующие:

1. Необходимость иэокинетичного отбора части исследуемого газа и ограниченность переносных тягодутьевых средств (вакуумные насосы) приводит к тому, что диаметр калиброванного носика заборной трубки, вставляемой в газоход, выбирается в пределах 216 мм (в зависимости от скорости газа в газоходе).

В промышле нных услов иях таким образом практически невозможно пройти поле конце нтрации пыли (жидкости) по всему сечению гаэохода (диаметр газохода 2-3 м) .

3. Из-за имеющей место пульсации газа и перемены его расхода во времени погрешность замеров достигает

10 +20-30

4. Необходимость после выполнения замеров в одной из исследуемых точек устанавливать новый фильтр для взвешивания или обработки первого как при внешней, так и внутренней фильтрации.

Наиболее близким по технической сущности являются ловушки различных конструкций для улавливания частиц пыли, например, ловушки т. Прошкина, Б. Юшмакова М. Попильского и др., представляющие собой цилиндрический каплеотбойник с коническим входом, устанавливаемыми в ràçîõîä с помощью держателя вершиной конуса против потока газа. Газ входит в калиброванное круглое отверстие конуса ловушки, проходит через фильтр, где осаждается пыль, и выходит через круглое отверстие в днище патрона (2).

742767

Основными недостатками укаэанных устройств для производства промышленных замеров концентрации пыли (капельной жидкости) в газовом потоке являются:

1. Невозможность осуществлять в процессе исследований контроль эабиваЕмости расположенных внутри ловушек фильтров, от чего повышается IIQгрешность замеров.

2. Необходимость также, как и в первом случае, после замеров в одной иэ исследуемых точек устанавливать новый фильтр, чтобы пройти поле концентрации пыли по всему сечению газохода иэ-за малого диаметра заборного носика ловушки (до 5 мм). 15

Целью изобретения является повышение точности измерений и эффективности работы устройства, Поставленная цель достигается тем, что каплеотбойник снабжен приводом () для вращения его относительно держателя и имеет жалюзи, расположенные в корпусе каплеотбойника параллельно входному отверстию, имеющему форму щели. 25

Кроме того, каплеотбойник может быть выполнен двух и более секционным, причем секции соединены между собой дренажным трубопроводом.

Каплеотбойник выполнен в виде жалюзийного каплеуловителя со щелевым заборным носиком и щелевым отводом газа с таким соотношением площадей входа газа (носик) и выхода, при котором скорость газа в живом сечении жалюзийных каплеуловителей лежит в пределах 1,5-3,5 м/сек, что обеспечивает практически 99,5-99,8Ъ улавливания капельной жидкости.

Каплеотбойник выполнен с воэможностью вращения относительно оси 40 держателя и соответстве нно, газохода, что дает воэможность за один оборот каплеотбойника пройти все сечение газохода.

Для обеспечения стока уловленной жалюзями жидкости (шлама) через полую штангу, каплеотбойник выполнен секционным, имеющим в кажцой секции приемные камеры уловленных вод, дренажные трубопроводы, сообщающиеся с полостью держателя.

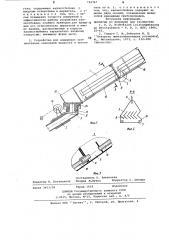

Предлагаемое устройство изображено на чертеже: на фиг. 1 — принципиальная схема устройства; на фиг. 2 — сечение А-А, на фиг. 3 — вид К схема соединения секций.

Устройство состоит из каплеотбойника, полого держателя 2, узла вращения каплеотбойника и приема сточных вод 3 и привода вращения каплеотбойника 4. 40

Каплеотбойник представляет собой одно- или многосекционный каплеуловитель жалюзийного типа (набираемый по длине радиусу газохода), каждая

:екция которого состоит из корпуса 5 со щелевым носиком 6 и выходным отверстием 7, внутри которого устанавливается жалюзийная решетка 8. Жалюзийная решетка каждой секции сообщается с камерой 9 приема и отвода сходящей с жалюзей уловленной ими жидкости. Отвод жидкости из каждой секции осуществляется дренажными трубопроводами 10, чере з штуцеры 11, которые одновременно служат элементами стыковки секций.

Дренажный трубопровод последней к держателю секции каплеуловителя сообщается через обойму узла вращения каплеотбойника 12 с полым держателем 2.

Узел вращения каплеотбойника устанавливается на держателе 2 и состоит из наружной обоймы 12 (приваренной к держателю) подшипников 13 привод/ ного блока-ролика 14, обоймы 15, в которую входит последняя секция каплеотбойника и которая является его опорой.

Привод вращения каплеотбойника осуществляется с помощью направляющих роликов 16.

Устройство устанавливается на вертикальном участке газохода узким носиком 6 навстречу газовому потоку и работает следующим образом; газожидкостная фаза поступает через калиброванный заборный носик 6 внутрь корпуса 1 каплеотбойника, затем, расширяясь и теряя скорость до 1,5-2 м/сек на входе в жалюэийную решетку 8, проходит ее. При этом капельная жидкость содержащаяся в потоке, за счет инерционного эффекта осаждается на стенках жалюзийной решетки 8 и стекает в камеру 9, откуда отводится самотеком через штуцер 11, дренажный трубопровод 10, обойму 12 через узел вращения в полый держатель 2 на замер объемным способом. Устройство вводится в газоход через наклонный штуцер 100-120 мм при совпадении направления осей держателя 2 и каплеотбойника 1.

При этом, как показали лабораторные исследования, сопротивление каплеотбойника при скорости газа в жалюзях 1,5-2 м/сек составляют не более

3 — 4 мм вод.ст. что обеспечивает. как высокую эффектйвность их работы, так и практически изокинетический пропуск газов через каплеотбойник.

Применение предлагаемого устройства для выполнения замеров концентрации жидкости в потоке газа позволяет автоматизировать процесс измерений в промышленных условиях, упростить контроль работы газоочистных установок мокрого типа, повысить достоверность измерений и эффективность работы устройства.

Формула изобретения

1. Устройство для измерения концентрации капельной жидкости в потоке

742767

Фиг. 3

Составитель О. Алексеева

Редактор Н. Катаманина Техред М. Петко Корректор С. Шекмар

Подписное

Тираж 1019

Заказ 3453/38

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 газа, содержащее каплеотбойник с входным отверстием и держатель, о тличающееся тем,что,сцелью повышения точности измерений и эффективности работы устройства каплеотбойник снабжен приводом для враще-5 ния его относительно держателя и имеет жалюзи, расположенные в корпусе каплеотбойника параллельно входному отверстию, имеющему форму щели.

2. Устройство для измерения кон10 центрации капельной жидкости в потоке газа по п. 1, о т л и ч а ю щ е е с я тем, что, каплеотбойник содержит не менее двух секций, соединенных между собой дренажным трубопроводом.

Источники информации, принятые во внимание при экспертизе

1. D. d., RichtEnieh Leistungmessung

an Entstaubbern — Ч. Р. 3 . BdV, 1966, 20-60.

2. Гордон Г. M., Пейсахов И. П. Контроль пылеулавливающих установок

М., Металлургия, 1973, с. 212-300 (прототип).