Способ получения 1,2-дихлорэтана

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистическик

Республик

<и743576

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (61) Дополнительный к патенту (22) Заявлено 130776 (2l) 2378586/23-04 (23) Приоритет (32) 14.07.75 (51) NL Кл.

С 07 С 19/02

С 07 С 17/02

Государственный комитет

СССР по делам изобретений и открытий (33) CIQA (3I) 595465 (ST) УДК 547.412. .723.07 (088.8) Опубликовано 250680 Бюллетень М 23

Дата опубликования описания 250680 (72) Авторы изобретения

Иностранцы

Рамсей Гордон Кэмпбелл, Эллиот Портер Доан, Майер Генри

Хейнес, Гарви Джон Вогт и Джозеф Сильвестр Наворски (США) Иностранная фирма

"Стауффер Кемикал Компани" (США) (73) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА

Изобретение относится к способам получения 1,2-дихлорэтана, который находит применение в качестве растворителя, а также в качестве полупродукта для получения вннилхлорица.

Известен способ получения 1,2-дихлорэтана путем оксихлорирования этилена смесью хлористого водорода и кислородсодержащего газа при температуре 200-340 С в присутствии о неподвижного слоя катализатора,содержащего 12 вес.% хлорида меди, 6 вес.% хлорида калия, 3 вес.% окиси молибдена и 79 вес.% инертного носителя. При этом используют катализатор, размер частиц которого уменьшается по длине реакционной зоны от входа к выходу f17 . Процесс ведут в трех последовательно расположенных катализаторных ронах. Конверсия этилена 96-98%, селективность образования 1,2-дихлорэтана 97-98%.

При проведении процесса оксихлорирования на неподвижном слое катали- затора возникает проблема регулирования температуры реакции. Реакция оксихлорирования является в сильной степени экзотермической и вдобавок . с этому регулирование температуры реакции затрудняется за счет того, что слой катализатора имеет низкую теплопроводность, в результате возникает опасность образования нежелательных локализованных эон перегрева в слое катализатора, что быстро выводит катализатор иэ строя.

Поэтому с целью уменьшения перегрева частиц катализатора в известном способе используют катализатор с уменьшающимся размером частиц по длине реакционной зоны.

Однако такой процесс требует тщательного проведения для того, чтобы обеспечить необходимые размеры частиц и требует производства, по крайней мере, двух, а еще лучюе трех или даже четырех различных катализаторов для того, чтобы достичь успеха в таком процессе. Все это усложняет технологию проведения процесса.

Целью изобретения является упрощение технологии процесса и исключение перегрева слоя катализатора.

Предлагаемый способ получения 1,2-дихлорэтана состоит в том, что этилен подвергают оксихлорированию смесью хлористого водорода и кислородсодержащего газа при температуре

743576

200-320 С в присутствии неподвижного слоя катализатора, содержащего хлорид меди и хлорид калин на инертном носителе, в трех последовательно расположенных катализаторных зонах.

В первой каталиэаторной зоне слой катализатора разделен на два слоя по направлению движения через него потока реакционных газов. Первый слой содержит 45-75% всей эоны и второй слой 25-55% всей эоны, при этом катализатор первого слоя

Содержит 4,5-12,5 вес.Ъ хлорида меди и 1,5-7 вес.Ъ хлорида калия, весовое соотношение хлорида меди и хлорида калия 1,5-4:1. Катализатор второго слоя содержит 1225 вес.Ъ хлорида меди и 0,5-4 вес.Ъ хлорида калия, весовое соотношение хлорида меди и хлорида калия 5-15:1.

Во второй катализаторной зоне слой катализатора разделен на два 29 слоя по направлению движения через него потока реакционных газов. Первый слой содержит 45-75Ъ всей зоны и второй слой 25-55% всей зоны,при этом катализатор первого слоя со- р держит 5,5-15 вес.Ъ хлорида меди и 1-5 вес.Ъ хлорида калия, весовое соотношение хлорида меди и хлорида калия 2-6:1. Катализатор второго слоя содержит 12-25 вес.Ъ хлорида меди и 0,5-4 вес.Ъ хлорида калия, весовое соотношение хлорида меди и хлорида калия 5-15:1.

В третьей катализаторной зоне катализатор содержит 12-25 вес.Ъ хлорида меди и 0,5-4 вес.Ъ хлорида калия, весовое соотношение хлорида меди и хлорида калия 5-15:1.

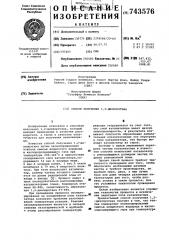

Практически процесс ведут в трех реакторах, технологическая схема процесса изображена на чертеже.

Газообразный хлористый водород вводится через линию 1 после предварительного нагрева в преднагревателе.

Этилеи вводится по линии 2 после предварительного нагрева в преднагре- 4 вателе и смешивается с подаваемым по линии 1 хлористым водородом. Кислородсодержащий газ„ который может быть воздухом, молекулярным кислоро- . дом или воздухом, обогащенным кис ур лородом, вводится через линию 3 и разделяется на три части, направляясь по линиям 4,5 и б соответственно.

Разделение может быть на три равные или на три неравные части. Часть из линии 4 смешивается с подачей хлорис- тый водород/этилен и вводится в реактор 7 через линию 8. Температура. смешанной газообразной подачи составляет обычно примерно 120-220 С, ь предпочтительно примерно 135-180. С. ф)

Смешанная подача проходит через слой катализатора реактора 7 (катализа-. тор, как правило„ расположен в трубках) и выводится из реактора. 7 по линии 9. 65

Продукты из реактора 7 направляются по линии 9, совмещаются со второй частью кислородсодержащего газа из линии 5, вводятся в реактор 10 по линии 11 и контактируют с катализатором в слое в реакторе 10. Продукты реакции удаляются по линии 12, контактируют с третьей частью кислородсодержащего газа из линии 6 и вводятся по линии 13 в слой катализатора реактора 14. Продукты реакции выводятся по линии 15, охлаждаются в теплообмеинике и конденсируются в конденсаторе. Продукты реакции выводятся по линии 16, они содержат в основном 1,2-дихлорэтан с малыми количествами зтилхлорида и других хлорированных углеводородов.

В общем процесс осуществляется при общем давлении в системе 2,10937,031 кг/см, преимущественно 2,81246,3279 кг/см. Для того, чтобы осуществлять регулирование температуры в реакторах, эти реакторы преимущественно изготовляют с рубашками, рубашки окружают трубы со слоями катализаторов и содержат теплообменную жидкость, такую как кипящая вода,пар или Даутерм-жидкость. В общем реакция производится при температурах о примерно 200-340 С. В реакторе 7 температура перегрева обычно поддеро живается ниже примерно 300 С, в реакторе 10 — ниже 330 С, преимущественно ниже 300 С, а в реакторе 14 — ниже 320 С, преимущественно ниже 300 С.

Другим важным фактором является регулирование месторасположения зоны перегрева в реакторах. В каждом реакторе эона перегрева должна быть локализована в направлении к входному концу слоя катализатора. В реакторах 7 и 10 зона перегрева должна быть фактически расположена в направлении к входному концу в первой или менее активной части слоя. Если перегрев обнаружится весьма далеко (по направлению выхода из слья), это является указанием на то, что реакция протекает слишком медленно в слое, т.е. что катализатор не используется достаточно эффективно.

Вдобавок к этому, если перегрев окажется весьма близким к выходу из слоя, это может привести к кумулятивному результату с усилением реакции в более сильном катализаторе во второй части слоя, в результате в этой точке будут наблюдаться нежелательные высокие температуры.

Распределение кислородсодержадего газа по линиям 4,5 и 6 может быть проведено так, что равные количества поступают во все три реактора, или, если это нужно, количества, поступающие в каждый реактор, могут быть различными.. Иэменение количества этого газа, вводимого в кажцый реактор, может влиять на тем743576

250 25

592,62-704,81 минимум 90 перзтуру и локализацию перегрева в реакторе.

На чертеже изображена система, в которой все три реактора представляют собой реакторы с нисходящим потоком (реагенты вводятся в верхнюю часть реактора, а продукты выводятся со дна ). Способ может быть, однако, осуществлен как в реакторах с нисходящим биотоком, так и с восходящим с использованием соответствующего катализатора, удерживаемого устройствами, применяемыми для реакторов с восходящим потоком. Совмещение реакторов с попеременными нисходящим и восходящим потоками может уменьшить стоимость труб. Таким образом,реакторы 7 и 14 могут быть реакторами с восходящим потоком, а реактор 10 с нисходящим потоком. B противоположность этому реакторы 7 и 14 могут быть с нисходящим потоком, а реак- 20 тор 10 — с восходящим потоком.

Загрузка хлористого водорода не обязательно вся должна вводиться в реактор 7, часть ее может быть отделе на и введена в реактор 10 со второй частью кислородсодержащего газа.

В общем процесс осуществляется с избытком как кислородсодержашего газа, так и этилена относительно хлористого водорода для того, чтобы добиться как можно более полного преобразования хлористого водорода.

Когда используется воздух, желательнО поддерживать как можно более низкий избыток этих реагентов

35 для того, чтобы избежать транспортировки больших количеств газа. В таком случае избыток этилена поддерживается максимально примерно

35Ъ, преимущественно примерно 5-20Ъ, а избыток воздуха поддерживается максимально примерно 25Ъ, преимущественно примерно 5-20Ъ.

Процесс описан здесь в основном с точки зрения оксихлорирования, в котором кислородсодержащим газом 45 является воздух. Однако катализатор, система и процесс также пригодны для использования в таких процессах, в которых используется молекулярный кислород или воздух, обогащенный 50 кислородом.

Катализатор, использованный в следующих примерах, был получен следующим образом. Некоторое количество непропитанных частиц глинозема сфери- 55 ческой формы помещают в мензурку и взвешивают. Глинозем имеет следующие свойства:

Площадь поверхности (ВЕТ),м /r

Плотность,кг/м

Потери при прокаливании (300 С) вес.Ъ максимум 5

Твердость к

65 стиранию,% з

Объем пор,см /г 0 44

Средний диаметр пор (ВБТ),A

64-70

Объем пор с размерами 80-600 А составил 20-37Ъ от общего объема пор.

Ситовой анализ:

3 меш максимум 1,0 вес.Ъ

3-4 меш 25-70 вес. Ъ

4-5 меш 25-70 вес.Ъ

5-6 меш максимум 10 вес.Ъ

6 меш максимум. 3 вес.Ъ

Экспериментальные данные, привеценные в таблицах, были получены с использованием катализаторов,приГотовленных в соответствии с опианным процессом, и устройства, сконструированного подобно изображенному на чертеже. Каждый из трех реакторов 7,10 и 14 содержит 40 никелевых трубок длиной 3,8 ь, и диаметром 6,35 ом с нисходящим потоком реагентов. Теплоту реакции удаляют с помощью Даутерм-жидкости, циркулирующей в кольцевом пространстве между трубами. Температуры (места перегревов) внутри каталитического слоя каждого реактора измеряют посредством подвижной термопары длиной 3,657 м, которую вводят со дна каждого реактора.

Как показано на чертеже,хлористый водород вводят в систему по линии 1 через преднагреватель. Этилен вводят в систему по линии 2 также преднагреватель. Воздух подают в линию 3 и разделяют на три потока (линии 4,5 и 6). Воздух по линии 4 вводят в реактор 7, по линии 5 — в реактор 10, а по линии 6 — в реактор

14. Смешанная загрузка для реактора

7 после нагрева имеет температуру примерно 140 С. Скорость загрузки воздуха и этилена были вычислены как процентный избыток по отношению к хлористому водороду для того, чтобы осуществить стехиометрическую реакцию для получения 1,2-дихлорэтана.

Газ, выходящий из реактора 14 после сброса давления, охлаждают в стеклянном водоохлаждаемом конденсаторе, в котором конденсируется весь непрореагировавший хлористый водород в виде водной фазы и основная часть полученного 1,2-дихлорэтана в виде относительно чистой (примерно 98,6Ъ) органической фазы. Конверсию хлористого водорода определяют титрованием водной фазы гидроокисью натрия.

Несконденсировавшийся газ из воцоохлаждаемого конденсатора анализируют методом газовой хроматографии .

Далее приведены условия опытов, осуществленных предлагаемым способом. Опыт 1, который продолжался в общем 320 ч, проводят в две ста. ии. На первой стадии, продолжавшей-.

7435 6

Таблица 1

Состав катализатора хлорид меди, вес.%

18,4-19,6

9,9

6,1 хлористый калий,вес.%

3,08 3,08 1,84-1,92 железо в виде Fe, ppm

800

800 800 сульфат в виде SO+ iaec.%

0,5 0,5

0 5 кремнезем в виде 5i0>, вес.%

0,25

0,25

0,25

Потери при прокаливании при 300 С, вес.%

6,0 6,0

6,0

Твердость,вес.% мини- 8 мально 93

95,Площадь поверхности (BET),ì /r

2045 196,5 149-165

Общий Ng в объеме .пор, см /г

>0,25 >0,25 > 0,25 ся 298 ч, процесс ведут при 125%-ной пропускной способности хлористого водорода и других реагентов. В течение последних 22 ч процесс. ведут при 100%-ной скорости пропускания.

Катализатор A: 6 О+ 0 5 вес.% 45

CuCPg, 3,0 + 0,3 вес.% KCt (весовое соотношение 2:1).

Катализатор В: 10,0 + 0,7 вес.%

СнСГ, 3,0 + 0,3 вес.% KCP (весовое соотношение 3,3:1) .

Катализатор Сг 18,0 — 1,8 вес.%

CuCk>, 1,8+ 0,25 вес.% КС8 (весовое соотношение 10:1) °

Во всех трех реакторах длина слоя катализатора составляет 342,9 см.

Первая (верхняя) часть имеет длину

205,74 см (60% от общей длины слоя), в вторая (нижняя) часть имеет длину

137,16 см (40% от общей длины слоя) .

КатаЛизатор A используют в первой части слоя реактора 7, катализатор  — в первой части слоя реактора 10, катализатор С вЂ” в реакторе 14 и в нижних частях реакторов 7 и 10. в реакторе 14 и в нижних частях реакторов 7 и 10. 65

Готовят три состава предлагаемого каталиэатора (А,В и С), приведенные в табл.1. Необходимые количества хлоридов двухвалентной меди и калия следующие.

В течение первых 60 ч опыта корректируют и стабилизируют процесс.

Подобно этому время с 265 до 298 ч используют для повторной стабилизации процесса с последующим одномесячным перерывом между стадиями опыта.

Во время проведения процесса, как видно из табл.2, производят. некоторые изменения в общем давлейии системы, в избытках воздуха и этилена и распределении воздуха между тремя реакторами для того, чтобы ,определить влияние этих условий на преобразование хлористого водорода, селективность преобразования

1,2-дихлорэтана, а также влияние на температуру и расположение зон перегрева. Дан— ные опытов приведены в табл.2.

743576

Таблица 2

0-60 Стабилизация режима работы

60-70 22,79 4,9217 17 10 97,7 0,6

268/37 285/44 252/73 0,8788

10-83

0,9140

22,79 4,9217 17 13 98,6 0,8 185,37 288/45 253/74

83-100 22,79 4,9217 17 13,5 93,3 0,9 284/37 290/45 253/56

0,9140

265-298 Одномесячная остановка с последующей повторно стабилизацией режима работы

269/37 284/28 255/58

298-300 18,23 4,4295 17 8

300-315 18,23 4,6405 17 8 99,2 1,5 280/38 290/28 256/58 0,5273

0,4922

0,5273

294/35 295/28 260/56

297/36 301/28

8 99,2 1,8

315-320 18,23 4,7811 17

18,23 4,9217 17

320

П р и м е ч а н и е. Температура охладителя подцерживается для реактора 7 2I0-215 С, для реактора 10 209-215 С, для реактора 14 219-227 С.

Подобно опыту 1, были проведены дополнительные опыты 2-9, результаты которых были приведены в табл.3, с использованием различных комбинаций составов катализаторов и условий реакции в соответствии с предлагаемым способом. Во всех опытах, как это было в опыте 1, слой катализатощ ра имеет длину 342,9 см. В обоих реакторах 7 и 10 первая верхняя зона составляет 205,74 см или 60% от общей длины слоя, в то время как вторая зона составляет 137,16 см или 40% от общей длины слоя. Катализатор в реакторе 14 был подобен катализатору, используемому в опыте 1.

100-120 22,79 4,9217 17 10 98,0 0,9 286/37 290/45 255/74 0,8788

120-137 22,79 4,9217 17 10 99,5 1,9 286/37 290/45 278/36. 0,8437

137-144 22, 79 4, 9217 17 10 98, 6 1, 1 287/37 292/45 258/55 0,8437

144-170 22,79 5,6245 17 10 99,1 1,5 280/36 290/45 264/48 0,7734

170-193 5,6248 10 10 99,0 275/37 293/45 288/37 0,7381

193- 205 22,79 5,6248 22 10 98,5 1,2 282/37 290/45 253/73 0,8084

205-230 22,79 5,6248 17 10 99,2 1,5 278/37 293/44 268/38 0,7734

230-245 22,79 5,6248 10 0,7734

245-265 22,79 5,6248 17 10 98,7 1,4 300/52 286/46 262/56 Oi8084

743576

14 t3

М

1 ь

tA

Г

Ю

Г

ГЧ

»А

Г

I 3

Ю

ГЧ

ГЧ

ГО

CO

Г

ГГ)

М

»D

Ж

CO

Г

CO

М

1

М Ф

1

»А

М

tO

ГЧ ь и с-»

C»t

»А

tO

ГЧ

»Г»

ГЧ

I с3 Г

М М

1- с3

Г CO

ОЮ

»А»А

tA.W 3

М

» ь

Ю

Ю

ГЧ

CO

»

CD

»О

ГЧ

CO

CO

CO

Ю ь

М

»Ч

Ю

»А

М

М

%-»

М а о

f»

»II

Ф а

tA 3

Ю

ОО 3

CD

Ю

»Ч

»А

Ю

ГЧ

tA

М

О »

»А

ГЧ

О 1

ЕЮ

ГЧ :3

»А»А

1 М

ГЧ

C) .о

tA

»А

ОЭ

ГЧ ь

Ю

Ю

c3

Pl

ГI

tA

М

М

tA»Ч сГ

tA

Ю

%-»

ГЧ г

»Ч

Ю

Г

Ю

»А

Ю

Ю

I

Ю Ф

Ю

»Ч !

Ю

\О

ГЧ х

»II с

Ц е3

В Х

Р

»33 О 3

A Н

C3 g.О ф д Х

743576

Во всех опытах (1-9) видно,что использование катализатора, описанного выше,в данных условиях приводит к поддержанию температур перегревов в общем ниже примерно 340 С при пропускных способностях до 125% от необходимой пропускной способности реагентов.

Места перегревов имеют регулируемое расположение и фактически во многих о случаях их температура ниже 300 С.

Особенно важно то, что падение давления остается примерно постоянным во всей реакционной системе даже в опыте 1, продолжительность которого превышала 300 ч. Таким образом, не требуется понижения давления для поддержания. регулирования перегрева и падение давления не увеличивается в течение продолжительного периода времени вследствие ухудшения катализатора. Более того, даже при работе с высокими пропускными спо- .20 собностями избыток этилена должен поддерживаться в разумных пределах беэ существенного вредного воздействия на преобразование хлористого водорода. Как видно из данных s 25 табл. 2 и 3, вполне достаточно работать с избытками этилена примерно

10% в то же время достигается преобразование хлористого водорода до 99%. 30

Таким образом описанные катализатор и система обладают универсальностью и могут быть использованы в действующих установках значительное время без падения активности .35 катализатора.

Формула изобретения

1. Способ получения 1,2-дихлорэтана путем оксихлорирования этилена .смесью хлористого водорода и кислоо родсодержащего газа при 200-340 С в пРисутствии неподвижного слоя катализатора, содержащего хлорид меди и хлорид калия на инертном носителе, в трех последовательно расположенных катализаторных зонах, о тл и ч а ю шийся тем, что, с целью упрощения технологии процесса, последний ведут при использовании в первой каталиэаторной зоне двух слоев катализатора, первый слой которого содержит 4,5-12,5 вес.% хлорида меди и 1,5-7 вес.% хлорида калия при весовом соотношении хлорида меди и хлорида калия 1,5-4:1 и занимает 4575% от длины всей эоны и второй слой которого содержит 12-25 вес.% хлорида меди и 0,5-4 вес.% хлорида калия при весовом соотношении хлорида меди и хлорида калия 5-15:1 и занимает 2555% от длины всей зоны, во второй катализаторной зоне двух слоев катализатора, первый слой которого содержит

5,5-15 вес.% хлорида меди и 1-5 вес.% хлорида калия при весовом соотношении хлорида меди и хлорида калия 2-6:1 и занимает 45-75% от длины всей зоны и второй слой которого содержит 1225 вес.% хлорида меди и 0,5-4 вес.% хлорида калия при весовом соотношении хлорида меди и хлорида калия

5-15:1 и занимает 25-55 вес.% длины всей зоны, в третьей катализаторной зоне катализатора, содержащего 1225 вес.% хлорида меди 0,5-4 вес.% хлорида калия при весовом соотношении хлорида меди и хлорида калия

5-15:1.

2. Способ по п. 1, о т л и ч а юшийся тем, что в качестве инерт. ного носителя для катализатора используют активированный глинозем.

Источники информации, принятые во внимание при экспертизе

1. Патент США 9 3699178, кл. 260-659, опублик. 17.10.72 (прот< тип).

743576

Составитель Н. Гозалова

Редактор О. Кузнецова Техред .М. Петко Корректор.С. Шекмар

Заказ 3504/52 Тираж 495 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, r. Ужгород, ул. Проектная,4