Способ подъема абсорбента в газлифтном аппарате

Иллюстрации

Показать всеРеферат

Союз Советскмн

Социалистические

Республик

О Il И С А Н И Е 743707

ИЗОБРЕТЕН Ия.4r

° г

j

П т

К ASTOPCNOhAY СВИДЕТЕЛЬСТВУ с

3 ф; - jg 1 (51)M. Кл.

В 01 053/14

В 01 0 3/26 (6l ) Дополнительное к нвт. свил-ву— (22) Заявлено 20.12.77 (2 () 25569 37/23-26 с присоелинением заявки J%—

Гасударственный камнтет (23) Приоритет па делам нзабретеннй н аткрытнй

Опубликовано 30.06.80. Ькзллетень № 24 {53) УДК 66.015. . 23 (088. 8) Дата опубликования описания 02.07.80

Г. А. Ткач, В. М. Фотченко, И. ll. Зайцев, B. Т. Колесниченко, Я. С. -А-Б Заир-Бек, Н. А. Цейтлин и В. П. Михайлов (72) Авторы изобретения (7I) Заявитель (54) СПОСОБ ПОДЪЕМА АБСОРБЕНТА В ГАЗЛИФТНОМ

АППАРАТЕ

Изобретение относится к способам подъема абсорбента в газлифтном аппарате и может найти применение в химической промышленности, в частности в процессе адсорбции производства кальцинированной соды аммиачным методом.

Известен способ подъема жидкостей в газлифтном аппарате путем смешения газообразного агента с поднимаемой им жид.у костью в нижней части подъемного канала

10 газлифтного аппарата (11.

Известен способ подъема абсорбента в газлифтном аппарате в процессе абсорбции углекислого газа на станции предварительной карбонизации аммонизирован15 ного рассола, осуществляемый путем смешения парогазовой смеси, содержащей углекислоту, с поднимаемым ею абсорбентом (аммонизированным рассолом) в нижней части подъемного канала газпифта (ф 20

Общим недостатком известных способов является неравномерное распределение массовых расходов поднимаемой жидкости и транспортирующего газообразного агента по высоте подъемного канала га лифта вследствие интенсивного поглощения транспортирующего газообразного агента поднимаемой им жидкостью.

В процессах хемосорбции, где состояние фаз может быть далеким от равновесного даже на выходе из аппарата, в газпифтном аппарате происходит поглощение большого количества газа, в результате чего газ может полностью потерять свою

TpBHcIIopTEflo cBoco6HocT6 IIo BhIcoTe подьемного канала, Попытка устранить этот недостаток увеличением общего количества газообразного агента, подаваемого в нижнюю часть подъемного канала газлифта на смешение с поднимаемым абсорбентом, приводит к росту гидравлического сопротивления движения потока в нижней части канала вследствие значительного расхода еще непоглощенного газа. Кроме того, в нижней чаоти подъемного канала возникает стержневой режим движения газа, резко снижаю35

3 7437 щих удельную повер хность контакта фаз, а следовательно, и объемный коэффициент абсорбции, Бель изобретения — снижение энергозатрат на подъем абсорбента и увеличение объемного коэффициента абсорбции в гаэлифтном аппарате.

Указанная цель достигается тем, что парогаэовую смесь подают на смешение с абсорбентом дополнительно в несколько 1О точек по высоте подъемного канала гаэлифта, при объемном соотношении расхода в вышерасположенной точке к расходу в нижерасположенной точке равным 0,350,85.

Дополнительный распределенный ввод парогазовой смеси по высоте подъемного канала газлифта компенсирует уменьшение количества парогазовой смеси, возникающее за счет поглощения его абсорбентом и восстанавливает транспортную способность газообразного агента. Поперечное сечение подъемного канала, относительный напор жидкости в нем (коэффициент погружения) и расход газа в 25 нижнюю точку выбирают такими, чтобы обеспечить заданную производительность газлифта по жидкости в области "максимального режима на кривой зависимосжЦ„;-2(Ц) при котором расход жидкос- 5О ти мало чувствителен к значительному изменению расхода газа.

Распределение массовых расходов газа по высоте подъемного канала позволяет улучшить гидродинамическую обстановку в газлифте и тем самым интенсифицировать работу газлифта как абсорбпионного аппарата, а также снизить энергозатраты на подъем жидкости в гаэпифте в 1,5-2 раза по сравнению с извесь 4о

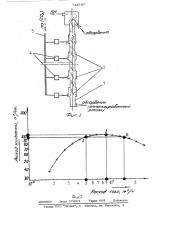

HbIMH cnoco6aMH, На фиг. 1 изображено устройство, с помощью которого реализуется данный способ на фиг. 2 — кривая зависимости расхода жидкости в газлифтном аппарате 45 от расхода рабрчего агента газа.

Способ осуществляют в аппарате, включающем в себя подъемный канал 1 с расположенными на нем равномерно по высоте вводами 2 газа, коллектор 3 и 50 регуляторы 4 подачи газа.

CnocoCi осуществляют следующим образом.

В подъемном канале газлифтного аппарата смешивают парогазовую смесь с 55 поднимаемым ею жидким абсорбентом. Парогаэовую смесь вводят одновременно в несколько точек по высоте подъемного

07 4 канала, а абсорбент — в нижнюю его часть, Иэ верхней части подъемного канала выводят объединенную парогазовую смесь и абсорбент, обогащенный за счет поглощения им газообразного компонента.

Расход газа в нижнюю точку и расстояние между дополнительными вводами газа выбирают такими, чтобы снижение вследствие абсорбции расхода газа в подъемном канале газлифта не достигало критического значения (соответствующего, например, точке 1 на фиг. 2), ниже которого существенно снижается расход абсорбе нта.

Расход газа каждого дополнительного ввода выбирается с таким условием, чтобы сумма его с расходом парогазовой смеси в подъемном канале перед этим вводом не превышала верхнего критического значения, после которого расход жидкости также существенно снижается, что соответствует точке 2 на фиг. 2.

Кривая на фиг, 2 характеризует процесс протекающий в подъемном канале высотой 21, 5 м, диаметром 0,2 м при коэффипиенте погружения 0,5. Точка 3 на кривой характеризует максимальный" режим производительности газлифтного аппарата по жидкости. Точки 1 и 2 являются границами интервала в области максимального режима, внутри которого расход жидкости мало чувствителен к изменению расхода газа. Увеличение расхода газа от точки l до точки 2 в 3 раза ведет к колебанию расхода жидкости на

5-7 /о, Пример . В нижнюю часть гаалифтного аппарата с подъемным каналом

1 высотой 21 5 м и диаметром 0 2 м из колонны предварительной карбонизации поступает аммонизированный рассол, содержащий г/л, g аС1 — 310, Й Н -82, СО - 68.

В четыре точки, расположенных с интервалами 5 м по высоте подъемного канала иэ общего коллектора 3, давление в котором составляет 3 ати, через регуляторы, 4 подачи газа на смешение с аммонизированным рассолом подают парогазовую смесь, являющуюся транспортирующим агентом, с содержанием 40% СО, В нижнюю точку подъемного канала, расположенную на расстоянии 1 м от входа аммонизированного рассола подают

900 м / ч парогазовой смеси (360м/ч

СО ) mo обеспечивает reps коэффициенте погружении, равном 0,5, в максималь5 7437 ном, режиме работы газлифта производительность по аммонизированному рассолу 107 м / ч (точка 3 на фиг. 2).

При подъеме газожидкостной смеси в подъемном канале газлифта от первой точки ввода парогазовой смеси до второй происходит поглснпение 330 м /ч СО .

Вследствие этого расход парогазовой смеси в подъемном, канале гаэлифта, уменьшается до величины 570 м /ч . IÎ что не ниже критического, соответствуюmего точке 1 (фиг, 2). Поглощенное количество СО компенсируют дополнитель ной подачей парогазовой смеси, вводимой во вторую и следующие точки подъем- IS ного канала. Расходы парогазовой смеси во втором — четвертом вводах составляют соответственно 611, 415, и 280 м /ч.

Объемное соотношение расходов в вышеи нижерасположенные точки составляет 20

0,679.

Суммарные расходы парогазовой смеси на участках подъемного канала после второго — четвертого вводов составляют: до поглощения СО из дополнительно вво- >5 димого газа соответственно 1181, 1371, и 1500 м / ч что не превышает верхнего критического значении (точка 2 на фиг. 2) после поглощения — 956, 1218, и 1396

1396 м / ч, что выше нижнего крити- ЗО ческого значения. Поглошение СО на участках после втсрого четвертого вводов составляет 225, 153 и 103 м / ч.

Такое соотношение расходов парогазовой смеси во вводам, позволяет при 35 максимальном использовании абсорбционного объема газлифтного аппарата равномерно распределить по высоте подъемного канала энергию давления парогазовой смеси в подводящем коллекторе.

Общий расход парогазовой смеси на подъем аммоннзированного рассола составляет 2208 м / ч . Из этого количества в газлифте поглощается 812 м/ ч 45

СО . Из верхней части подъемного канала газлифтного аппарата после сепарации выводят 100 м / ч аммонизированного и частично прокарбониэованного рассола, содержашего, гlл: NaC1 - 310/

07 6

NH — 82, СО, — 86 и 1396 м / ч парогазовой смесй с содержанием СО 5%.

2.

Интенсивность абсорбции при этом составляет 2180 кг/ч м а коэффициент асбсорбции . 12000 кг/ ч м.атм.

Для подъема жидкости таким же количеством газа (2208 м / ч ) на ту же высоту при давлении газа на входе в газлифтный аппарат, равном давлению газа у нижнего ввода аппарата, диаметр подъемного канала газлифта равен 0,6 м, что приводит к увеличению абсорбционного объема в 9 раз и снижению интенсивности абсорбции во столько же раз. Интенсивность абсорбции в этом случае составляет — 242 кг / ч ° м

Ъ

По предлагаемому способу расход энергии, вследствие снижения средней величины давления на подачу этого ко.личества газа, уменьшается на 22% и составляет 153 кВт.

Формула изобретения

Способ подъема абсорбента в газлифтном аппарате в процессе абсорбции путем смешения парогазовой смеси с поднимаемым ею абсорбентом в нижней части подъемного канала газлифта, о т л и— ч а ю шийся тем, что, с целью снижения энергозатрат на подъем абсорбента и увеличения объемного коэффициента абсорбции в газлифтном аппарате, парогазовую смесь подают на смешение с абсорбентом дополнительно в несколько точек по высоте подъемного канала гаэнифта, при объемном соотношении раскода в вышерасположенной точке к расходу в нижерасположенной точке равным

0,35-0,85.

Источники информации, принятые во внимание при экспертизе

1. Пороло Л. В. Воздушно-газовые подъемники жидкости. M., Машиностроение, 1969, с. 8.

2. Гасюк Г. Н. и др. Глубокая предварительная карбонизация в газлифтных аппаратах прн производстве соды. Химическая промышленность, 1960, М 5, е. 47-49.