Штампы для вытяжки изделий из листового материала

Иллюстрации

Показать всеРеферат

ОП ИСАЙИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 1743755

Союз Советскик

Социалистические

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.01.78 (2l ) 2570363/25«27 с присоединением заявки № (23) Приоритет

Опубликовано 30,06,80. Бюллетень № 24

Дата опубликования описания 02 07.80 (5E)M. Кд.

В 21 0 22/30/7

В 21 D 37/06

Гааударстевнльй камнтет

СССР ла лелем кзебретеник н аткрыткк (53) УДК 621.983..3(088,8) (72) Авторы изобретения

В, Н. Симонов и В. Т. Терехин (7I) Заявитель (54) ШТАМП ДЛЯ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО

МАТЕ РИАЛА

Изобретение относится к листовой штамповке.

Известен штамп для вытяжки изделий кз листового материала, содержащий соосно установленные. пуансон, матрицу, пркжкм к узел принудительного расплющква5 нкя фланца по толщкне, выполненный в виде сепаратора с шариками, закрепленно го на обойме, соедкненной с приводом вращенкя (1).

Однако в известном штампе расплющи» ванне фланца проксхоцкт относктельно плоского прижима, на что кспольэуется часть усилия, развиваемого прессовым оборудованием. Кроме того, в нэвестном

15 штампе не ксключена воэможность отры ва дна у изделия в процессе вытяжки к расплющивания фланца.

Henb изобретения повышение качества готовых изделий к уменьшение: потребного усилия деформкрованкя.

Укаэанная цель достигается тем, что штамп снабжен дополнительным коническкм прижимом, установленным концентркч2 но пуансону внутри основного прижима к взаимодействующим с коническим заход ным участком, выполненным на матрице, а шарики узла принудительного распл1ощквания фланца по толщине размещены на кромке матрицы, образованной пересеченкем ее прижимной поверкностк с поверхностью конического эаходного участка.

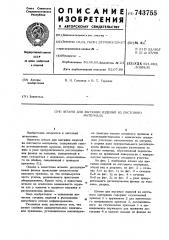

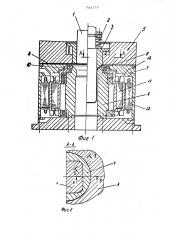

На фкг. 1 изображен штамп для вытяжки изделий кэ листового мятеркала, общкй вкд в разрезе; на фнг. 2 - сечение А-А на фнг. 1; на фнг. 3 — сечение

Б-Б на фнг. 2; на фиг. 4 - сечение

В-В на фкг. 2; на фкг. 5 - узел прннудктельного расплющивания фланца по топщкне, разрез.

Штамп для вытяжки изделий кз лкстового материала содержит ступенчатый пуансон 1 с пружинами 2 для конического центрального прижима 3, расположенного на ступенчатом пуансоне 1 к одновременно служащего для пркжаткя заготовкк 4 в момент выхода ее фланца кз

3 743 основного прижима 5 и опоры для шариков 6.

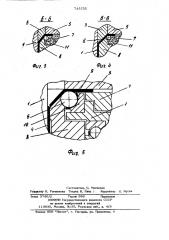

Закодный конический участок матрицы

8 составной и содержит конус с дорожкой и шарики 6, расположенные на кромке, образованной пересечением прижимной поверхности с поверхностью конического участка. Шарики 6 установлены с возможностью вращения от привода вращения и служат для предварительного расплющивания фланца заготовки по толщине.

Основной прижим 5 служит для прижа тия заготовки 4 к корпусу 7 и шарикам

6, Йля равномерного расположения шариков 6 по .шагу штамп содержит сепаратор

9, для создания основной опорной поверхности шарикам 6 имеется обойма 10. B корпус 7 штампа встроен привод вращения шариков 6, состоящий из ротора 11, к которому прикреплены шарики 6, обойма 10 и сепаратор 9, и статора 1 2, в магнитном поле которого вращается ротор 11, Зля регулирования требуемой величины деформации заготовки 4 шариками 6 в корпусе 7 размещено опорное кольцо 13, на которое оперт основной прижим 5, . Профиль сечения пуансона 1, отверстия матрицы 8 соответствуют любой полой форме изделия, вписанного в конус прижима 3, Штамп работает следующйм образом.

При ходе ползуна пресса происходит прижатие заготовки 4 основным прижимом 5 к корпусу 7 и шарикам 6, Величина зазора между корпусом 7 и основным прижимом 5 регулируется опорным кольцом 13. Зазор выбирается иэ возможной для данного материала величины пред варительного расплющивания шариками 6 фланца перед основной вытяжкой ступенчатым пуансоном 1. После этого включается ротор 1 1, передаю)ций вращение шарикам 6. Шарики 6 при своем круговом вращении производят в направлении от центра к периферии ротационную раскатку фланца заготовки 4 относительно опорных поверхностей основного прижима

5 и конуса прижима 3. При дальнейшем коде ползуна пуансон 1 перетягивает предварительно раскатанный материал заготовки 4 в зону вытяжки матрицы 8, где проискодит непрерывный процесс вытяжки изделия. В момент выхода фланца заготовки 4 иэ-под основного прижима 5 ðîтационная раскатка ее шариками 6 продолжается только относительно прижима 3, тем самым ликвидируется складкообразо)55

4 ванне фланца заготовки 4 на выходе в зону вытяжки, В предлагаемом штампе раскатка происходит не только относительно плоского прижима, но и относительно конусного прижима, по переходному участку конуса, при этом деформация раскатки направлена под острым углом к направлению деформации пуансоном, а следовательно вертикальig ная составляющая деформации раскатки давильными элементами совпадает с направлением деформации пуансоном, в результате чего происходит суммирование деформаций, и общий коэффициент вытяжки . штампа возрастает. Кроме того, уменьшается усилие, приложенное к пуансону, и требуемая мощность прессового оборудования.

Расположенные на переходном участке конуса матрицы давильные элементы при протяжке фланца заготовки в конце матрицы являются в то же время и телами качения. Следовательно коэффициент трения материала заготовки о поверхность матрицы становится значительно меньше, а это значит, что опасные напряжения растяжения, воэникаюшие в материале в зоне перетяжки в конус уменьшаются, причем полностю исключается возможный зо отрыв фланца, Таким образом, в предлагаемом штампе коэффициент вытяжки повышаетсяя.

Формула изобретения

Штамп для вытяжки изделий из листового материала, содержаший сооосно установленные пуансон, матрицу, прижим и узел принудительного расплющивания фпанца по толщине, выполненный в вице сепаратора с шариками, закрепленного на обойме, соединенной с приводом вращения, отличающийся тем, что, с целью повышения качества готовых изделий и уменьшения потребного усилия деформирования, штамп снабжен

45 дополнительным коническим прижимом установленным концентрично пуансону внутри основного прижима и взаимодействующим с коническим заходным участком, выполненным на матрице, а шарики

50 узла принудительного расплющивания фланца по толщине размещены на кромке матрицы, образованной пересечением ее прижимной поверхности с поверхностью конического заходного участка.

Источники информации, ) принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке N 2537765/25-27, кл. B 21 Р 22/30, 1977.

8-8

Составитель О. Матвеева

Редвктор В. Романенко Техред И. Йинц / . Корректор И, Муска

Закае 3746/2 Тираж 986 Подписное

ЦИНИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., a. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4