Способ штамповки

Иллюстрации

Показать всеРеферат

Союз Советскии

Социалистическии

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ (iii 743767

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.07,77(21) 2506047/25 27 (Я)М. Кл.

В 21 2 5/06

В 21 D 37/12 с присоединением заявки %

Государственный комитет

СССР (23) Приоритет ио делам изобретений и открытий

Опубликовано 30.06,80, Бюллетень № 24 (53) УДК 621,735 (088,8) Дата опубликования описания 02.07,80 (72) Автор изобретения

B. Д. Ковалев (71) Заявитель (54) СПОСОБ ШТАМПОВКИ

Изобретение относится к обработке металлов давлением, а именно к способам штамповки.

Известен способ штамповки металлических заготовок путем обжатия между инструментами, одному из которых придают дополнительное обкатывающее движение (1).

Недостатками известного способа являются низкие производительность и качество штамповки.

Цель изобретения - повышение произ- водительности и качества изцелия.

Указанная цель достигается за счет l5 того, что заготовку предварительно осаживают до предельных степеней деформации "материала, после чегб производят обкатывание с одновременным отклонением оси обкатывающего инструмента от оси штамповки, кроме того осаживание заго товки производят с образованием на торце заготовки конуса с углом при вершийе, равном 180 . - 2 сГ, где - угол отклонения оси обкатывающего инструмента в процессе штамповки.

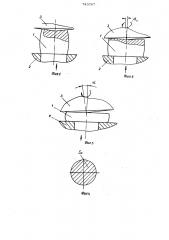

На фиг. 1 — 3 изображены начальная, промежуточная и конечная стадии штампповки; на фиг. 4-6 — площади контакта заготовки и инструмента на начальной, промежуточной и конечной стадиях штамповки

Предлагаемый способ осуществляется следующим образом.

Заготовку 1 устанавливают в инструмент 2. В начальной стадии на заготовь ку воздействуют только осевым усилием инструмента, ось которого совпадает с осью заготовки. Рабочая поверхность. инструмента 3 имеет форму конуса с углом при вершине, равным 180 о

- (где (, - угол отклонения осН инст, румента 3 на конечной стадии штамйои ки}, поэтому осаживаемая заготовка имеет вог1тутый конус с таким же углом.

Заготовку 1 осаживают до предельных степеней деформации деформируемого ма7437 териала . При этом заготовка приобрета» ет бочкообразную форму.

После этого ось инструмента 3 начинает постепенно отклоняться от оси заготовки с одновременным приданием ему обкатывающих движений. В результате этого рост бочкообразования приостанавливается и начинается процесс грибообразования, в результате чего форма заготовки восстанавливается. 10

Отклонение оси инструмента производят до угла,, при котором рабочая поверхность инструмента обкатывает торец заготовки перпендикулярно оси ее.

Значение угла выбирают в зависимости от материала и формы заготовки и принимают равным 1 - 5

Отклонение оси инструмента 3 проводят таким образом, что контактная пло-. щадь Ян, достигнутая при осадке, сохраняется до конечной стадии штамповки т* е. 8и - 3 к, где S< - контактная площадь на конечной стадии штамповки. Это достигается за счет однократного за цикл штамповки постепенного спиралеобразно25 го отклонения оси инструмента 3.

Например, при штамповке дет. Л27106 - диск регулятора подвижный для пускового двигателя на прессе РМ4»

100А (ПНР) с качающейся матрицей требуется из прутка ф 24 (сталь 20) получить утолщение Я =4 5-5 6. Эту деталь получают обкаткой инструментом с его отклонением на угол . -2 на цанном оберудовании, но при этом производи- З5 тельность мала, происходит грибообразо= ванне, так как площадь контакта в процессе деформации постепенно увеличивается, а пропорционально площаци увеличивается усилие. Поэтому на процесс дефор- 4О мании требуется около 8 с.

Предлагаемым способом данную деталь отштампуют за 3-4 с, так как процесс протекает более интенсивно за счет сохранения контактной площади и усилия постоянными. Деформация проходит более

67 4 равномерно, так как гоибообразование в этом случае выправляет. неравномерность, полученную при осацке, а само грибообразование проходит более равномерно и незначительно из-аа того, что угол отклонения инструмента .изменяется постепенно за полный цикл с сохранением постоянной площади и усилия.

Таким образом, при предлагаемом способе интенсифицируется процесс, так как усилие при штамповке достигает своего максимального значения в начале процес» са деформирования и используются полностью, и уменьшается неравномерность цеформации, так как бочкообразование, происходящее в начальной стадии при последующем деформировании, компенсируется за счет грибообразования на стадии штамповки.

Формула изобретения

l. Способ штамповки металлических заготовок путем обжатия между инструментами, одному из которых прицают дополнительное обкатывающее цвижение, отличающийся тем,что,с целью повышения производительности и качества. штамповки, заготовку предварительно осаживают до предельных степеней деформации материала, после чего производят обкатывание с одновременным отклонением оси обкатывающего инструмента от оси штамповки.

2. Способ по п. l„o т л и ч а ю— шийся тем, что предварительное осаживание заготовки производят с образованием на торце заготовки конуса с углом о при вершине, равном 180 - 2о(,, где

- угол отклонения оси обкатывающего инструмента в процессе штамповки.

Источники информации, принятые во внимание при экспертизе

1. Патент ПНР No 51954, кл. 49 Д 3/03, 1972 (прототип).

743767

Составитель Б. Позднеев

Редактор В. Романенко Текред р, С)кннн i Корректор С. Шекмар

Закан 3746/2 Тираж 986 Подписное

ПНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП " Патент", г. Ужгород, ул. Проектная, 4