Инструмент для алмазно-электролитической обработки

Иллюстрации

Показать всеРеферат

О и И С А Н И Е, 74З828

ИЗОБРЕТЕН Ия

Союз Советски к

Соцмалмстмчесимк

Республми

4i ф (61) Дополнительное к авт. свил-ву (22) Заявлено13. 12,78 (2()258131 4/25 08 (5I)M. Кл.

В 23 P 1/10

B 23 Р 1/12 с присоелинением заявки РЙ

Государственный комитет (23) Приоритет но делам изобретений и открытий

Опубликовано 30.06.80. Бюллетень № 24 (S3) yg K621.е. .048,4.06 (088.8 ) Дата опубликования описания 03.07.80

P. A. Гурвич, В. ф. Селех, В, Г, Тверской, А. П, Петренко и Л. Е. Василенко (72) Авторы изобретения

Ордена Трудового Красного Знамени институт сверхтвердых материалов АН Украинской ССР (7I) Заявитель (54) ИНСТРУМЕНТ ДЛЯ АЛМАЗНО-ЗЛЕКТРОЛИТИЧЕСКОЙ

ОБРАБОТКИ

Изобретение относится к области апмаэно-эпектролитической обработки и может быть использовано при внутреннем шлифовании отверстий.

Известны комбинированные инструменты дпя алмазно-электролитической обра5 ботки канала в твердосплавных волоках, состоящие из конического алмазного круга с соосно расположенным на нем алмазным кругом прямого профиля E11 . Обработка ими производится в несколько этапов. На

10 первых этапах производится предварительная обработка, при этом дпя профилирования отверстия волоки, образующая которого представляет ломаную линию, необходим

15 трехкратный поворот планшайбы с волокой для поочередной обработки входного конуса, калибруккцего пояска и выходного конуса.

Затем производится чистовое шлифование, дпя чего инструмент заменяется на

20 мелкозернистый. Дпя образования радиусных переходов на смежных участках канала необходимо дополнительно применять

2 алмазные притиры и ручную обработку, а для удаления основного припуска инструменту, кроме вращения и продольной осцилпяции, необходимо сообщать перемещение в направлении, перпендикулярном оси вращения инструмента, что усложняет формирование канала. Кроме того, требуется в процессе обработки чистый контроль размеров на участках канала, изменяющихся

B процессе приближения к заданным размерам. Все это услоя1яет процесс и увеличивает вспомогательное время на обработку.

Бель изобретения — обеспечение формирования канала с гарантированными размерами ее участков и сокращение времени обработки.

Указанная цель достигается тем, что инструмент, состоящий иэ хвостовика и рабочей части, содержащей расположенные последовательно вдоль оси вращения абразивные ступени, профилирующая поверхность которых различна по форме и режущим характеристикам, выполнен раэьемным

43828 ф

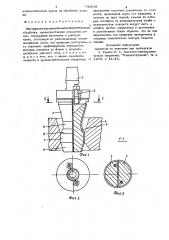

Обрабатываемую вопоку 6 закрепляют цо отноше?ппо и инструменту так, чтобы оси их совладели. Практически осуществляетсч это путем одевания волоки на сомкнутые секции с закреплением ее в таком положении на столе станка. Перед обработкой инструмент вводят в канал волоки 6 до положения, при котором происходит полный контакт поверхности канала волоки с алмазоносным слоем трех ступеней инструмента — А, Б и В.

3 у по плоскости проходящей через ось вращения. Образованные таким образом две секции посажены на цилиндрические штифты с возможностью поворота вокруг них, а семи штифты жестко закреплены в хвостовпке и респопо>кепы таким образом, что Нх оси парепле?цны оси вращения инструмента и смещены относительно центров тяжести секций.

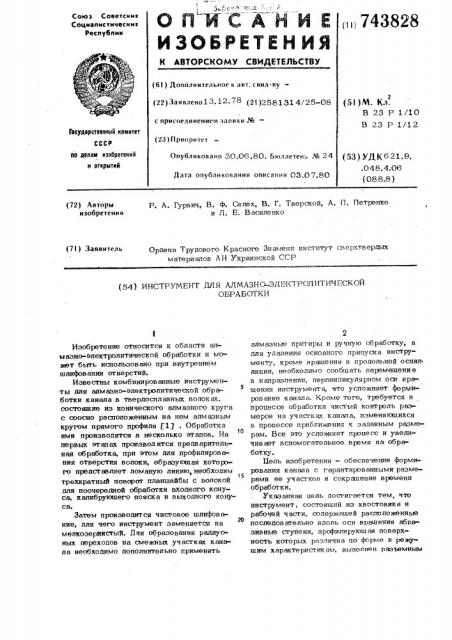

Не фиг. 1 представлена конструкция инструмента; на фиг. 2 — вид HR инструмент сверху; на фиг. 3 — разрез E-Е на фиг. 1; на фиг. 4,5 и 6 - последовательность переходов при обработке канала во,поки.

Инструмент состоит из хвостовика 1, в соответствуюшие Отверстия которого посажены по скользящей посадке два штиФта

2 с рабочими секщщми 3 и 4 так, что они могут поворачиваться под действием це пробежяой силы, возникаюшей при врашении инструмента. Поверхность каждой из секций имеет ступени с алмазоносным слоем 5 для обработки входнбго конуса Л„ калибруюшего пояска Б, выходного конуса

В, а также расшлифовывания кали бруюшего пояска Г и полирования поверхности входного конуса волоки Q. Образующие поверхностей не ступенях А и O параллельны между собой и расположены по отношению к оси инструмента под углом с(, равном половине угла входного конуса волоки, а образующие поверхности на ступени В— под углом /3, равном половине угла выходного конуса волоки.

Длина ступеней Л и В равняется длине соответствующих участков канала волоки.

Алмазоносный слой на ступенях А, Б и В имеет крупные алмазы, например

ACK 315/250 и токопроводящую связку, а иа участках Г и Д вЂ” мелкие алмазы, например ЛСИ 40-28, скрепленные нетокопроводяшей связкой.

Формирование канапе волоки производится --леду>ошим обрезом.

К инструменту и волоке подключаются соответственно минус" и "тицос" источника технологического (постояшюго) тока, а через хвостовик 1 инструмента или сам канал прокачивают под давлением

2-3 кгс/см электролит, что обеспечиваЯ ется конструкцией применяемого станка.

Инструменту придают врашение, например

6000 об/мин, и подают на электроды напряжение 5-10 O. Обработка производится до тех пор, пока не будет удален заданный припуск, что определяется путем замера

I только диаметра калибрующего пояска во« доки 6, так как на других участках ее канала автоматически удаляется соотвежтвуюшее диаметру пояска количество сплава.

В процессе предварительного формирования канала вследствие постоянного кон» тактирования алмазных зерен с обрабатываемой поверхностью на ней-образуются кольцевые риски-царапины, возникает необходимость в дополнительной операции по улучшению шероховатости Обрабатываемой поверхности, что осушествляется последуюшим расшлифованием.

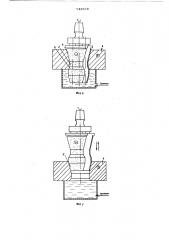

Расшлифование производят при осевой осцилляции врашаюшегося инструмента подобно внутреннему многопроходному шлифованию. Расшлифование входного конуса производится ступенью ll (фиг. 5), а калибрующего пояска-ступенью Г (фиг. 6). При этом не только зачишается поверхность от кольцевых рисок, но и образовываются радиусные переходы между смежными участками канала.

Так как алмазоносный слой на ступенях Г и Д имеет мелкие алмазы, то в результате Обработки Обеспечивается ше рОховатость поверхности7 соответствую»

ШЕй Л 9 И 410 КЛаССаМ ШЕРОХОВатОСтя.

Возможен также вариант конструкции, при котОРом ступень Д одной секции имеет вставку из электроизоля ионного износостойкого материала, например исмита, а другой мелкозернистый алмазоносный слой на нетокопроводяшей связке. Это позволяет Осушествить Окончательную обработку поверхности входного конуса по схеме электролитического полирова« ния с автономным катодом.

Новый инструмент позволяет освободить рабочего от необходимости постоянно управлять процессом обработки, позволяя тем самым вести многоступенчатое обслуживание, повысить точность профиля канала волоки, а следовательно, увеличить ее эксплуатационный срок службы и сократить

5 743 вспомогательное время на обработку волокиe формула изобретения

Янструмент для алмазно-електролитической обработки, преимущественно отверстий волок, содержвщий хвостовик и рабочую часть, состоящую из расположенных последовательно вдоль оси вращения инструмен- ip та ступеней, профилирующая поверхность которых различна по форме и режущим свойствам рабочего слоя, о т л и ч а юшийся тем, что, с целью повышения точности и производительности обрвботки, 15

828 6 инструмент выполнен разъемным по плоо» кости, проходящей через ось врацення, и состоит из двух секций, квждвя из котоpBIx посажена на пилиндрический штифт с возможностью поворота вокруг него, а штифты жестко закреплены в хвостовике и расположены таким обрезом, что их оси параллельны оси вращения инструмента и смещены относительно центров тяжести секций.

Источники информ вции, принятые во внимание при экспертизе

1. Гурвич P. А. Алмазно-электролитическое сверление. Мвшиностроение, М 2, 1973, с. 11-15.

7438 28

Составитель М. Климовская

Редактор А. Мотыль Техред О. Легеза Корректор 8. Бутика

Заказ 3750/3 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская нЖ., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4