Способ отделочной обработки цилиндрических поверхностей, ограниченных буртами

Иллюстрации

Показать всеРеферат

(! 11 743844

ОПИСАЙЙЕ

ИЗОБРЕТЕНИЯ

Со!оо Советски!1

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву 475255 (22) Заявлено 19.04.76 (21) 2349322/25-08 с присоединением заявки ¹ 2578858/25-08 (23) Приоритет (43) Опубликовано 30.06.80. Бюллетень № 24 (45) Дата опубликования описания 30.06.80 (51) М. Кл. В 24 В 1/00//

В 24В 35/00

Государственный комитет (53) X ÄK 621.923.5 (088.8) по делам изобретений и открытий (72) Авторы изобретения А. И. Акилов, А. В. Гришкевич, В. А. Капуста и В. Л. Горбенко (71) Заявитель Сумский филиал Харьковского ордена Ленина политехнического института им. В. И. Ленина (54) СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ

ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ, ОГРАНИЧЕЙНЫХ

БУРТАМИ

t ! с

1 в — в, (! — ), Изобретение относится к области Iexal«Iческой отделочной обработки металлов и может быть использовано при обработке деталей преимущественно цилиндрической формы с неравномерным припуском.

В основном авт. св. ¹ 475255 описан способ отделочной обработки цилиндрических поверхностей, ограниченных буртами, где абразивным брускам сообщают колеоательпые движения, перпендикулярные к обрабатываемой поверхности и продольные в плоскости, касательной к образу1ощей детали fl).

Известный способ не предусматривает исправление погрсшиости формы в поперечном сечении вала.

Целью изобретения является повышение качества обраоотки.

Поставленная цель достигается тем, что бруску сооощают дополнительные радиальные перемещения с амплитудой колебаний, выбранной по зависимости где  — величина удаления бруска от по верхности детали на обрабатывае мом участке;

В, — оптимальная величина удаления, соответствующая максимальной производительности:

Л вЂ” изменение припуска на обрабаты5 ваемом участке;

Амане — МаКСИМаЛЬНОЕ ИЗМЕНЕНПЕ ПР1!ПУС! .а.

Приведенная зависимость получена на основе экспериментального исследования производительности процесса обработки ра10 диа IbHo-колеблющимися брусками прп изменении амплитуды колебаний, задаваемой величиной зазора.

Полученная экспериментальным путем зависимость производительности от зазора

1д описывается уравнением

Q = Q. + (. !!,"(„,„„2, (1) при О(1, 20

ВО где Qo — производительность при нулевом зазоре;

ЛЯл!акс максимальное увеличение производительности при наложении на брусок радиальных колебании;

Экспериментальная зависимость (1) объясняется с энергетической точки зрения: глубина проникновения зерен абразива в

30 металл и количество участвующих в реза743844 нии зерен, расположенных на различных iio высоте уровнях, зависят от энергии взаимодействия системы инструмент-деталь, определяемой в конечном итоге амплитудои колебаний. д

Такое рассуждение основывается на том, что в начальный период колебаний брусок движется ускоренно и с увеличением пути разбега (исходного зазора) скорость соударения возрастает. Увеличение глубины 10 проникновения, в свою очередь, увеличивает толщину стружки и количество царапин, определяющих производительность процесса обработки.

Считая, что исправление погрешности 15 формы может быть достигнуто за счет изменения производительности в зоне обработки и используя зависимость (1), запишем условие исправляемости при обработке радиально-колеблющимися брусками 20

Ямакс 11макс

1 макс

В В, 1 1 — " 2 О.

HPИ PаВН0МЕРН0М ПР11ПУСКЕ Л=Ла1акс

Производительность процесса максимальная по всей поверхности обработки нри

B=B<>. Максимальная амплитуда колебаний ограничивается механической прочностью бруска. Изменяя амплитуду колебаний путем приближения к поверхности обработки или удаления B соответствии с изменением припуска, можно исправлять погрешность формы в продольном и поперечном сечении детали. Hpsi этом оптимальное значение исходного зазора В<, соответствующее максимальной производительности устанавливают на участке с максимальНЫМ ПРИПУСКОМ Ьмакс, а ДаЛЫ1ЕЙШСС ЕГО изменение производят по указанной зависимости.

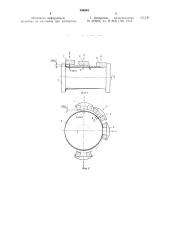

На фиг. 1 изображена схема обработки детали, имеющей погрсшность формы в продольном сечении; 05 где

t 1измененпе нроиз4> л Ва ) водительности в зоне обраоотки.

Путем математических преобразоваш1й выражения (2) получим

В =В, 1 — 1 — - . (3,1

Анализ выражения - (3) показывает, что максимальная величина зазора должна быть установлена на обрабатываемом участке, имеющем максимальный прииуск:

В=В, 1 — 1 — — "— " - В,.

На участках с минимальным llpllll) ском

Л вЂ” 0: на фш. 2 — то же, в lruaepe irroxr сечении; на фиг. 3 — временная зависимость нсрсмсщсн 1й и скорости бруска; на фиг. 4 — зав1 симость съема металла от величины исходного зазора.

IIIOC00 OC) ÙeСтвляЕTCSI В Следу ЮЩОИ iioследовательпости.

Детали сообщают вращательное движение с необходимой скоростью, а бруску— радиальные ко.1ебаш1я и движение rropa-rrr

lier,0 tie oc r. Ilo мере ol riocsrle.r rror u дв«жсния бруска и детали и измене1шя вс.1. 111ны нрипуска, замеренного приборами активного контроля, производят дополн,1те rr»lie радиальные перемещения, измен111ощ,;с амплитуду колебаний.

Согласно изобретению, для неправ ie»»si погрешности формы брусок 1 (или державку с брусками) устанавливают C и ; одным

ЗаЗОрОМ 2, раВНЫМ .0„К IIOricpK rucr» дЕтали 3 в местах наибольшего rrpr;ripe«a, равНОГО Ла акс. ЬРУCKK 4 Н 5 ОТСТОЯТ ОТ ПОВСРХности на.величину зазора В. 11р1шуск на обработку на этом участке обознач и величиной Л.

Изделию 3 сообщают вращсш1е с нсобходимои окружной скоростью, бруску 1 — радиальные колебаш1я и движс1шс подачи вдоль оси. Радиальные колсоаи 1Я обсснсчива1от периодический контакт абразивного бруска с поверхностью обрабоп и. С целью измснсни11 производи 1 с 1ыlос 1 и НО ходу 00р а о 0 1 к и нр о из в од 11Г l I p i l o;1 I 1 sK c l i. I l l у д аленке брусков 110 у:казанной заьч симости.

Перемещение брусков по задаш1ому закону можно oc)ùecòaësrTü с помощью различного рода механизмов (мехаш;1сских, гидравлических, электромагнитных), управляемых также известными устройствами активного контроля размеров и формы обрабатываемой поверхности (см. фиг. 3, -ц.

Зкономический эффект дости1ается за счет уменьшения припуска, назначаемого

p;isI отделочной операции.

Формула изобретен.:я

Способ отделочной обработки цил1шдрических поверхностей, ограниче1шых буртами по авт. св. Л 475255, о т;1 ii ч а и щ и и с я тем, что, с целью повышения каче тва обработки, бруску. сообщают дополнительные радиальные перемещения с амплитудой колебаний, выбранной по зависимости

1 в=в,(1 — (1 где  — величина удаления бруска от поверхности детали на обрабатываемом участке;

Ʉ— оптимальная величина удаления, соответствующая максимальнои производительности;

Л вЂ” изменение припуска на обрабатываемом участке;

Ла1акс МаКСимаЛЫ10Е ИЗМЕНСНИС ПРИПУСКа, Источники информации, прпнятьтс во внимание при экспертизе

743844 б

1. Авторское свидетельство СССР № 475255, кл. В 24В 1/00, 1973.

743844 а,ю а,z

О,t5

Pun. g

Составитель Н. Ермакова

Техред Л. Куклина

Корректор Л. Слепая

Редактор Т. Морозова

Заказ 1023/1 Изд. ¹ 354 Тираж 956 Подписное

НПО «Поиск» Государственного комитета СССР по делам пзобретеншi н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типпгоафня, пр. Сапунова, 2