Устройство для односторонней доводки плоских поверхностей деталей

Иллюстрации

Показать всеРеферат

". н хч,т

ОПИСАНИЕ

АЗОБРЕТЕНИ Я

11117438

Сеаа Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 10.04.78 (21) 2600689/25-08 с присоединением заявки ¹ (51) М. Кл."В 24В 37j04 (53) УДК 621.923.74 (088.8) (43) Опуоликоваио 30.06.80. Бюллетень М 24 по делам изобретений и отирытий (45) Дата опубликования описания 30,06.80 (72) Авторы изобретения

В. И. Ситников, А. М. Копытин и В. T. Комиссаров (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ДОВОДКИ

ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ осударстееииый комитет (23) Приоритет

Изобретение относится к области абразивной обработки и может быть использовано для доводки плоских поверхностей деталей из различных иьсзо- и полупроводниковых материалов.

Известны устройства для односторонней полировки полупроводниковых пластин, содержащие доводочиый диск, над которым расположены дсржатсл11, закрепленные шарнирно на вертикальны штоках пиевмоцилиндров и выполненные в виде дисков.

Каждый пиевмоцилиидр служит как для нагружеиия, так и для подъема держателей. Доводочиый,1иск имсст индивидуальный привод вращении, а держателям сообщается вращение "",à счет сил трения с. поверхностью диска (1).

Одним из исдо;татков известных устройств являлся исплоскостиость обработаины Y I(ласT1111 и ВозможfIость пoяВ.1си1111 клиповидиости. Известно, Вели п1на съема материала является функцией скорости перемещения пластин относительно доводочного диска и величины удельного давления на пластины. Поскольку скорости перемещения пластин отличаются по величине в радиальном направлении держателя, а удельное давление во всех точках обрабатываемых пластин одинаково, то величина съема материала в разных зонах обработки различна, ITo обусловливает, в частности, Iloявление клииовидиости.

Целью изобрстсш1я является повышение то шости обраоотки.

Указанная цель достигается тем, что механизм приж11ма Выпо.1иен В Виде д11ска и снабжен упругой диафрагмой, размещенной между держателем и диском It образуIoIIIcII полости с выполненными ь диске по то крайней мере двумя сквозными отверстиями. Зти отвсрстия соединены с автономнымп источниками сжатого воздуха, при этом держатель выполнен в виде идентичных секторов, шарнирно закрепленных иа осп

v1.о вращения с возможно-тью осевого перемещеьп1я и соединенных друг с другом с возможностью поворота в радиальном направлении. Диск механизма прижима установлен IIII оси вращения держателя с помощ11о шарнира.

Такое исиолисш1с устройства обеспечивает компенсацию разности линейных скоростей на поверхности вращающегося доводочного диска за счет приложения соответствующего давления, распределенного на поверхности обрабатываемой пластины в радиальном направлении держателя. позволяющего исключить необходимость соблюдения определенного соотношения скоро30 стей вращения доводочного диска и держа743850 теля. В результате этого возможно увеличение скорости врашения держателя при неизменной критической скорости вращения доводочцого диска (плп црц «ращецци держателя в направлении, противоположном направлению вращсш!я доводочного диска), что в конечном итоге позволяет цов)!сить точность обработки деталей.

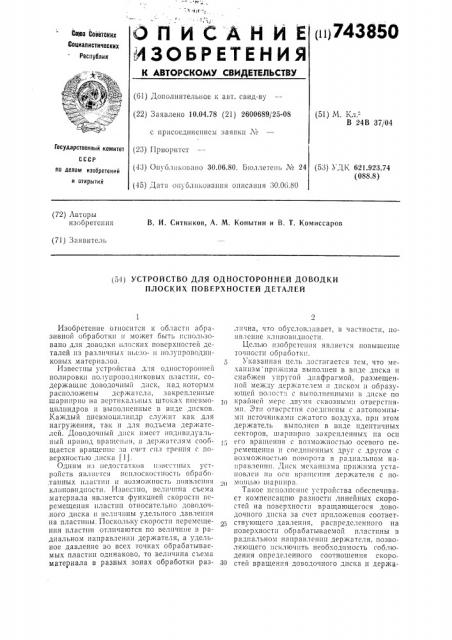

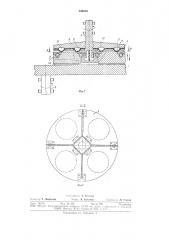

На фиг. 1 изображено устройство, разрез; на фиг. 2 — разрез A — Л ца фиг. 1. 1О

Устройство имеет доводочцый диск 1, закрепленный ца валу 2 вращения с помощью подшипников. Над диском 1 размещен держатель 3, предназначенный для удержания обрабатываемых деталей, и установленный 15 шарнирно на валу 4 вращения, параллельном валу вращения 2, посредством стакана

5. Держатель 3 выполнен в виде диска, разделенного на четыре I!pc«IT»

6, шарнирно закрепленных ца его оси вращения (валу 4 вращения) и соединенных друг с другом - возможностью поворота в радиальном направлении с помощью шаровых соединений 7. Соосно держателю 3 установлен механизм прижима в инде диска

8. Диск 8 шарнирно закреплен ца валу

4 вращения. Диск 8 сн«!йкен упругой диафрагмой 9, выполненной, цацрцмср, цз (>Cзины и размещенной между дсржатсл(м 3 и диском 8. Б диске 8 выполнены два сквозных отверстия 10 и 11, сосдццсццыс с автономными источниками сжато)о «оздуха и расположенные в кольцевых полостях 12, 13, образованных диафрагмой 9.

Вал 2 вращения доводочного диска 1 и вал

4 вращения держателя 3 сцаб)кены индивидуальными приводами и установлены ца станине (на чертеже не показано).

Предложенное устройство работает следующим образом.

Обрабатываемые детали 14, например полупроводниковые пластины, с помощью воскового крепления или вакуумных захватов (на чертеже не показано) закрепляются на рабочей поверхности держателя 3, С помощью механизма прижима, образованного диском 8 с диафрагмой 9, прц подаче сжатого воздуха в отверстия 10, 11 держатель 3 с деталямп 14 опускается до соприкосновения обрабатываемых поверхностей с рабочей поверхностью доводочного диска

1. После этого диску 1 и держателю 3 сообщается вращательное движение от индивидуальных приводов, а в рабочую зону подастся абразивная суспензия.

Для получения заданной точности обработки создают перепад давления на обрабатываемоц детали 14 в радиальном направлении держателя 3 и тем самым оосс»ечивают неодцпаковос удельlioc давление ца ® поверхности обрабатываемой детали 14.

Это достигается путем обеспечения заданной разности давления в полостях 12 и 13, расположенных соответственно внутри внутреннего ц внешнего «)ерпметров доводочцого диска 1 путем подключения к о(перстням 10, 1 1 3BTolioivllli I (IicTo Illlll(oil сжатого воздуха. При этом полученная разность давления передается ца деталь 14 через посредство секторов 6 держателя 3.

Это достигается тем, что вся система, ооразованная секторами 6, имеет возможно;ть как совместного (всех секторов) перемещения в вертикальном направлении по о;и вала 4 B пределах установленных зазоров (ориентировочно 4 — 5 мм), так и по элементного перемещения секторов 6 друг относительно друга в вертикальном направлении параллельно самим ссое, а также с изменением угла относительно ocil вращения ,за счет шаровых соединений 7 в пределах

Tc õ же установле«п)ых зазоров.

Данное устройство дает возможноcòü передавать усилие на обрабатываемые детали по заданному линейному закону 13 ра«ц!альlIoM направлении, т. е. изменять усилие взаимодействия детали с доводочцым диском в радиальном наврав. !спп!1, 0 !а I o;13 p;I чс.<1; (ост!!Гнется раcц11! ()сиl!(. 1 схllолоГ!(ч(. (к ll x

IIO !М()Ж!!ОС!(.й FACT()OIIC I В<1, 1

Il:ll 01 аВЛ ПВ<1ТЬ СТ()ОГО !1«! ()

К ri IIIIOM.

Ф о р м у л а ц:I о б р с т с 111! )l

1. Устройство для односторонней доводки плоских поверхностей деталей, закрепленных на держателе и поджатых к доводочному диску посредством механизма прижима, установленного соосно держателю, о т л и ч а ю щ е е с я тем, что, с цел«по повышения точности обработки, механизм прижима выполнен в виде диска и снабжен упругой диафрагмой, размещенной между держателем и диском и образующей полости с выполненными в диске по крайней мсрс двумя сквозными отверстиями, соединенными с автономными источниками сжатого воздуха, при этом держатель выполнен в виде идентичных секторов, шарнирно закрепленных на осп его вращения = возможностью осевого перемещения и соединенных друг с другом с возможностью поворота в радиальном направлении.

2. Устройство по п. 1, отличающееся тем, что диск механизма прижима установлен «ra оси вращения держателя с помои«ьк) шарнира.

Источники информации, принятые во внимание при экспертиз(1. Па ген1 СП1Л,)(<(<< 3631634 к„ 1, 5! -1:31, о и у бл и к. 1972.

743850 ф>.>а 2

Сосгнн>пс;>i А. Козлова

Тскргп Л. Куклина

К> 1>рек»>р Л. Слепаи

1 спакт»р T. Морозова

1нпографпя, пр. Сапуноза. Р

3;>к;>з 1023 6 Изд. Ы 354 Тнрн>к 93>0> 11одписное

11ПО «Г!оиск» Гг>су>а»рствен»ого ко>а пс>н ГССР но дела>а >с обретен >и и откр>,> »>

113035, >Ч»скн», уК-3 >, Р»ушская í l0>.,;t. -1, 3>