Устройство для прессования

Иллюстрации

Показать всеРеферат

ОП-И И Е

ИЗОБРЕТЕНИЯ

87I (i!1743

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 29.12.75 (21) 2304737/29-33 с присоединением заявки № (23) Приоритет (51) М. Кл.а

В 28В 3/04

Государственный комитет (43) Опубликовано 30.06.80. Бюллетень № 24 (53) УД1 666.3.022 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 30.06.80 (72) Авторы изобретения

М. Г. Лобановский, А. T. Гордон и Г. Ф. Бурма (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

Изобретение относится к устройствам для прессования строительных изделий, например армированной мозаичной плитки, и может найти широкое применение в строительстве при изготовлении плит для укладки полов промышленных и культурно-бытовых зданий, а также тротуаров.

Известна форма для изготовления строительных панелей, включающая неподвижное основание, силовой цилиндр, стойки, связанные в верхней части траверсой, и ограничители хода, причем силовой цилиндр закреплен на неподвижной траверсе (11.

Недостатком данной конструкции является то, что движение штока силового цилиндра ограничено по высоте двуплечимп поворотными рычагами и не позволяет произвести полного опрессования плитки, в связи с чем получаемая плитка не будет удовлетворять требуемым качествам.

Наиболее близким к изобретению техническим решением является устройство для прессования, содержащее основание, матрицу с подвижным дном, пуансон и прессующий механизм (2).

Недостатками такого устройства являются низкое качество получаемых плиток, так как прессование осуществляется на подвижной плите, которая быстро забивается смесью, приводит к шероховатой поверхностп плиток; а также низкая производительность прессования пз-за того, что для каждого последующего цикла прессования требуется устанавливать устройство под стацп5 онарный пресс, Цель изобретения — повышение производительности устройства.

Поставленная цель достигается тем, что в устройстве для прессования, содержащем

10 основание, матрицу с подвижным дном, пуансон и прессующпй механизм, последний выполнен в виде пространственной конструкции, включающей закрепленные па основании цилиндры со штокамп, несущп15 ми поршни, причем верхние и ппжнпе концы штоков соединены между собой плитами в жесткую раму, подвижную относительно основания, пуансон закреплен на верхней плите, а дно матрицы установлено на прес20 сующем цилиндре, шток которого жестко закреплен на нижней плите.

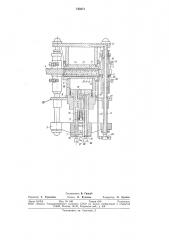

На чертеже изображено описываемое устройство, разрез.

Устройство содержит неподвижное оспо25 вание 1, на котором крепятся направляющие цилиндры 2 с установленными в ппх поршнямн 3, штоки 4, жестко сосдпненные плитами 5 и 6 между собой. На плите 5 закреплен шток 7 с поршнем 8 прессующего

З0 цилиндра 9, имеющего направляющие 10.

На плите 6 жестко закреплен прессующий пуансон 11, в котором выполнены лабиринтные канавки 12, предназначенные для подачи воздуха и удаления отжимаемой влаги.

Днище 13 силового цилиндра одновременно является п днищем формы, в котором также выполнены лабиринтные канавки. К пуансону 11 и днищу 13 прикрепляются перфорационные листы 14, в которых просверлены отверстия. В поршне 8 силового цилиндра 9 смонтирован предохранительный золотник 15 со стержнем 16 и пружиной 17, предназначенный для отсечения (перекрытия) канала подачи низкого давления в момент подачи высокого давления при окончательной запрессовке. В нем же рассточены подводные каналы 18 и 19 низкого давления, проходящие в полости 20 и 21. В одном из штоков направляющих цилиндров выполнен продольный канал 22 для прохода воздуха, подаваемого в момент прессования в лабиринтные канавки по каналу и трубке 23 через тройник 24.

Поршень 3 штока 4 образует полость 25, в которую подается рабочая жидкость через угольник 26.

Полость 20 соединена с угольником 27 каналом 18, по которому нагнетается рабочая жидкость под низким давлением. Для изготовления плитки применяется смесь 28.

Полость 20 соединена с угольником 29, по которому нагнетается рабочая жидкость под высоким давлением в момент допрессовки, а канал 19 соединен с угольником

30, по которому проходит рабочая жидкость только под низким давлением. Через угольник 31 рабочая жидкость подается в полость 32 для извлечения отпрессованной плитки.

Прессование осуществляется следующим образом.

Через угольник 26 подается рабочая жидкость под низким давлением в полость

25. Рабочая жидкость из полости 32 уходит в слив. Штоки 4 с плитами 5 и 6 перемещаются вверх, в результате чего днище 13 с перфорационным листом 14 плотно прижимается к нижней части полости формы, а пуансон 11 находится в верхнем положении. В полость формы подается смесь 28.

После подачи смеси рабочая жидкость под низким давлением через угольник 27 по каналу 18 подается в полость 20, создавая давление в цилиндре 9. При этом поршень

8 перемещается вниз и через плиту 5 и штоки 4 перемещает верхнюю плиту 6 с пуансоном 11 вниз и в дальнейшем производит прессование смеси 28, причем днище 13 прижимается к нижней части основания 1.

Прессование смеси происходит с силой, пропорциональной разности площадей поршней 3 и 8. Рабочая жидкость при прессовании уходит в слив из полости 25 через угольник 26 и из полости 21 через угольник 30.

743871

5

4

При прессовании из смеси 28 выдавливается вода в лабиринтные канавки 12 через перфорационные листы 14; вода удаляется из канавки сжатым воздухом, подаваемым через тройник 24 по трубке 23 и каналу 22.

В конечный момент опрессования смеси под низким давлением через угольник 29 в полость 20 цилиндра 9 поступает рабочая жидкость под гораздо большим давлением, что создает дополнительное усилие прессования и производит допрессовку смеси. В момент превышения высоким давлением величины низкого давления рабочая жидкость, действующая на стержень 16 и сжимая пружину 17, перемещает предохранительный золотник 15 в крайнее нижнее положение, чем перекрывает подводящий канал 18 низкого давления.

При снятии высокого давления пружина

17 возвращает золотник 15 в исходное положение, открывая канал 18.

После отпрессовки плитки подается низкое давление в полости 21 и 32 через угольники 30 и 31. При этом цилиндр 9 вместе со штоками 4 перемещается вниз до упора, одновременно выдавливая пуансоном 11 готовую плиту и транспортируя ее вниз днищем 13. Объем рабочей жидкости, бывшей ранее под высоким давлением в полости 20, уходит в слив через подводной канал 18 низкого давления.

Готовая плита снимается с нижнего перфорационного листа 14.

Перед новой загрузкой смесью 28 вновь подается низкое давление в полость 25 через угольник 26, переместив систему штоков с плитами в верхнее положение.

Использование предлагаемой конструкции позволит автоматизировать процесс прессования, повышает надежность устройства и качество готовой продукции.

Формула изобретения

Устройство для прессования, преимущественно строительной плитки, содержащее основание, матрицу с подвижным дном, пуансон и прессующий механизм, о т л и ч а юшийся тем, что, с целью повышения производительности, прессующий механизм выполнен в виде пространственной конструкции, включающей закрепленные на основании цилиндры со штоками, несущими поршни, причем верхние и нижние концы штоков соединены между собой плитами в жесткую раму, подвижную относительно основания, пуансон закреплен на верхней плите, а дно матрицы установлено на прессующем цилиндре, шток которого жестко закреплен на нижней плите.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Хо 170004, кл. В 28В 3/08, 1962.

2. Авторское свидетельство СССР

Ко 329016, кл. В 28В 7/02, 1970.

743871

/О

Составитель В. Грицай

Техред Л. Куклина

Корректор Л. Орлова

Редактор Т. Кузьмина

Заказ 1012/3 Изд. № 340 Тираж 649 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений н открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2