Проволочная пила

Иллюстрации

Показать всеРеферат

(I I) 74388

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 12.07.76 (21) 2383751/29-33 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 30.06.80. Бюллетень J¹ 24 (45) Дата опубликования описания 30.06.80 (51) М. Кл.

В 28D 1/08 йсударственный комитет (53) УДК 621.93.023 (088.8) по делам изобретений и открытий (72) Авторы изобретения (71) Заявитель

А. Г. Кулаков, И. M. Сильверстсва и А. Я. Головачев

Специальное конструкторское бюро

Ордена Трудового Красного Знамени института кристаллографии им. А. В. Шубникова (54) ПРОВОЛОЧНАЯ ПИЛА

Изобретение относится к области обработки природного и искусственного камня и может быть использовано для распиловки монокристаллов.

Известна проволочная пила, включающая раму с приводом возвратно-поступательного движения, на которой установлены ролики, передающие движение проволоки, привод вращения проволоки и держатель заготовки кристалла (1).

Недостатками известной проволочной пилы являются вибрация режущего элемента ходовой части, возникающая при возвратно-поступательном движении рамь1., снижающая качество распиловки, особенно хрупких кристаллов, и отсутствие блокирующего устройства автоматического выклк>чения механизма вращения проволоки при ее обрыве.

Наиболее близким к изобретенщо техническим решением является проволочная пила, включающая привод возвратно-поступательного перемещения проволоки, систему натяжных и отклоняющих роликов, механизмы автоматического реверсированпя привода, подачи заготовки и автоматического выключения привода при обрыве проволоки (2).

Недостатком данного технического решения является то, что износ проволоки прн распиловке кристаллов происходит на отдельных участках ее длины.

Цель изобретения — обеспечение равномерного износа проволоки по всей ее длине.

5 Для достижения поставленной цели у проволочной пилы, включающей привод возвратно-поступательного перемещения проволоки, систему натяжных и отклоняюIkIIIõ роликов, механизмы автоматического

10 рсверсированпя привода, подачи заготовки и автоматического выключения привода прн обрыве прова Iol

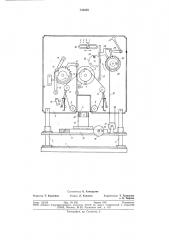

На чертеже схематичсски изображена проволочная пила.

Пила состоит из основания 1, направляющих стоек 2, на которых жестко закреплена вертикальная панель 3 с размещенными на ней механизмом вращения проволоки, выполненным в виде установленного

30 на валу барабана 4. с винтовой нарезкой, 743888

I0

60 на котором натянута проволока 5, фланца

6 с упорной втулкой 7, натяжными подпружиненными роликами 8, направляющими роликами 9, переключателем 10 системы блокировки; механизмом автоматического реверсивного псреключенпя направления вращения проволоки, содер>кащнм храповое колесо 11, жестко соединенное с кулачковым диском 12, рычаг 13, фиксатор 14, рычаг 15 и переключатель 16.

На направляющих стойках 2 подвижно установлена каретка, состоящая из основания 17, суппорта 18, диска 19, соединенного с микрометрпческим винтом 20. На суппорте 18 с возможностью осевого вращения укреплен держатель 21 заготовки с трубочками 22, заполненными взвесью абразива в пасте. На панели 3 размещены также храповый механизм вертикального перемещения каретки, выполненный в виде фланца 23 с упорной втулкой 24, храпового колеса 25, установленного на валу совместно с резьбовой наматывающей втулкой 26, рычага 27, шарирно связанного с толкателем 28, фиксатора 29, троса 30, связанного с блоком 31, установленным на основании

17 каретки, и регулятор скорости, выполненный с возможностью занимать четыре положения относительно рычага 27 установочной панели 32.

Устройство работает следующим образом.

При включении электродвигателя (не показан) через переключатель 16 включается механизм вращения проволоки, барабан 4 которого крутится в одном направлении, совершая количество оборотов соответственно числу зубьев храпового колеса 11, расположенных против меньшего диаметра кулачкового диска 12. При дальнейшем вращении кулачковый диск 12 переходит на больший диаметр, нажимает на рычаг

15, который, отклонившись, нажмет на кнопку переключателя 16, изменяющего вращение барабана 4 механизма вращения и соответственно проволоки 5 на обратное и т. д. через каждые 180 поворота кулачкового диска 12. Таким образом, проволока

5, перемещаясь на роликах 8 и 9, будет совершать возвратно-поступательное движение, причем, с целью исключения ее изнашивания в одном месте, проволока 5 за половину оборота храпового колеса 11 перематывается на всю длину. При обрыве проволоки 5 подпружиненный ролик 8 отклонится, нажмет кнопку переключателя

10 и механизм вращения проволоки автоматически отключится, Вертикальный подъем каретки с держателем заготовки к режущему элементу (проволока 5) осуществляется храповым механизмом. Электродвигатель (не показан) вращает фланец 23 с упорной втулкой

24, при каждом обороте нажимающей на рычаг толкателя 28, поворачивающего храповое колесо 25, связанное с резьбовой наматывающей втулкой 26. Трос 30, закрепленный на втулке 26, наматывается, поднимая вверх каретку с держателем заготовки.

Скорость вертикального перемещения каретки по направляющим стойкам 2 регулируется установочной планкой 32, имеющей возможность занимать четыре положения, в зависимости от которого меняется расстояние между планкой и рычагом 27 храпового механизма. В зависимости от степени отклонения рычага 27 количество лроскакиваемых зубьев храпового колеса

25, находящихся в зацеплении с толкателем 28, меняется и таким ооразом будет меняться скорость вращения втулки 26 и наматывание троса 30, соединенного через блок 31 с кареткой.

Держатель заготовки выполнен цилиндрической формы с возможностью его осевого вращения на 360 для установки кристалла на заданный угол.

Предложенная лабораторная проволочная пила изготовлена и испытана в Инсти. туте кристаллографии АН СССР.

Формула изобретения

Проволочная пила, включающая привод возвратно-поступательного перемещения проволоки, систему натяжных и отклоняющих роликов, механизмы автоматического реверсирования привода, подачи заготовки и автоматического выключения привода прн обрыве проволоки, отличающаяся тем, что, с целью равномерного износа проволоки на отдельных ее участках, механизм автоматического реверсирования привода содержит жестко соединенные между собой храповый и кулачковый механизмы, причем храповый механизм кинематически связан с приводом возвратно-поступательного перемещения проволоки, а кулачковый — взаимодействует с переключателем направления вращения привода, а перемещение проволоки за половину оборота храпового колеса равно ее длине.

Источники информации, принятые во внимание при экспертизе

1. Бочкин О. И. Механическая обработка полупроводниковых материалов, М., «Высшая школа», 1973, с. 65 — 71, рис. 22.

2, Патент США № 3841297, кл. 125 — 12, опублик, 1974 (прототип).

743888

Составитель К. Хамидулов

Корректоры: Т. Трушкина и О. Тюрина

Редактор Т. Кузьмина

Техред Л. Куклина

Типография, пр. Сапунова, 2

Заказ 1021/5 Изд. № 335 Тираж б49 Подписное

НПО «Поиск» Государственного комитета СССР по девам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5