Устройство для производства полимерных изделий с металлической стержневой арматурой

Иллюстрации

Показать всеРеферат

(111743890

Союз Советских

Сецнапистическик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт. свид-ву (22) Заявлено 20.02.78 (21) 2581270/23-05 с присоединением заявки № (51) M. Кл.

В 29С 5/00

B 29D 3/02 (53) УДК 678.057.74 (088.8) (43) Опубликовано 30.06.80. Бюллетень № 24 (45) Дата опубликования описания 30.0б.80 по делам изобретений и открытий (72) Авторы изобретения

В. М. Семенов, А. М. Поздняков и В. Г. Флегонтов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРНЫХ

ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКОЙ СТЕРЖНЕВОЙ АРМАТУРОЙ

Гос,тдарствеииыЙ комитет

23 Приоритет

Изобретение относится к области переработки пластмасс, а именно к устройствам для производства полимерных изделий с металлической стержневой арматурой.

Известно устройство для изготовления полимерных изделий с автоматической подачей арматуры в форму, содержащее инжекционный цилиндр, литьевую форму, механизм смыкания формы и механизм подачи арматуры в форму (1).

Известно также наиболее близкое к предлагаемому устройство для производства полимерных изделий с металлической стержневой арматурой, содержащее инжекционный цилиндр, литьевую форму, состоящую из двух полуформ с формующей полостью, механизм смыкания формы с силовым гидроцилиндром и механизм подачи арматуры с размещенным над формой трубчатым питателем (2).

В известном устройстве подача арматуры производится шибером через отверстие в стенке формы.

Недостатком устройства является необходимость использования в нем арматуры с большой точностью, поскольку диаметр арматуры не должен превышать диаметра отверстия в форме и не может образовывать зазор более 0 03 — 0,04 мм, т. е. в противном случае в зазор затечет расплав или может произойтп искривление арматуры, что нарушит работу устройства. По этим же причинам исключено использование арматуры с малопрочным покрытием (например, фосфатным) ввиду его епзбеж повреждения при проталкивании через отверстие.

Цель изобретения повышение надежности работы устройства за счет орпента10 ции арматуры.

Поставленная цель достигается тем, что механизм подачи арматуры снабжен фиксатором, выполненным в виде установленного на трубчатом пптателе подпружпнешюго

15 двуплечего рычага, регулируемым упором, закрепленным на подвижной полуформе, взаимодействующим с двуплечпм рычагом, направляющей втулкой, установленной на неподвижной полуформе соосно формую20 щей полости, и пластиной, закрепленной на подвижной полуформе, причем расстояние между направляющей втулкой и поверяюстью пластины меньше длины арматуры.

Устройство снабжено размещенными ме25 жду полуформами пакетами пружин, а подвижная полуформа подпружинена относительно штока гпдроцплиндра с целью исключения защемленпя арматуры полуформами при пх смыкании. Закрепленная на под30 вижной полуформе пластины выполнена с

743890

65 зацепом с целью повышения надежности извлечения изделия.

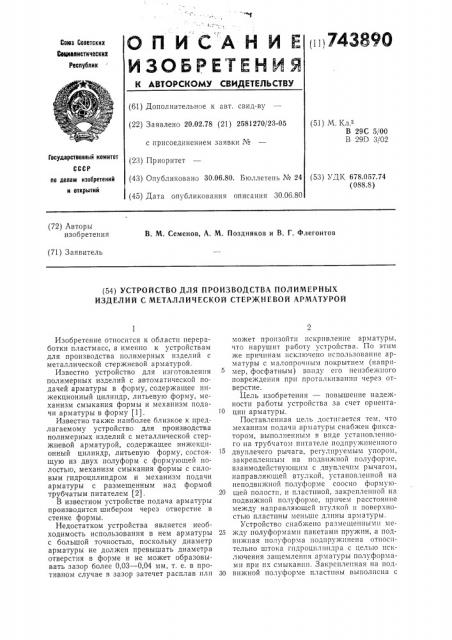

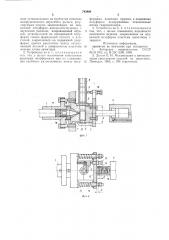

На фиг. 1 показано устройство в поперечном разрезе; на фиг. 2 — фрагмент устройства, вид сверху; на фиг. 3 — сечение форм при загрузке арматуры; на фиг. 4 — сечение форм при их размыкании.

Устройство для производства полимерных изделий с металлической стержневой арматурой содержпт (фнг. 1) инжекционный цилиндр 1, лнтьевую форму, состоящую из двух полуформ 2 и 3, в плоскости разъема которых выполнена формующая полость, механизм смыкания формы с силовым гндроцнлнндром 4, механизм подачи арматуры в форму.

Механизм загрузки и ориентации заготовок может быть выполнен в виде любого известного бункера с ориентирующими устройствами, применяемого для стержневых заготовок.

Механизм подачи арматуры в форму выполнен в виде укрепленной по полуформе 2 соосно формующей полости направляющей втулки 5, закрепленной на противоположном торце подвижной полуформы 3 пластины 6 с базовой поверхностью и зацепом 7 и размещенного над формой трубчатого питателя 8. Расстояние Л между направляющей втулкой 5 и базовой поверхностью пластины 6 выполнено меньше длины арматуры.

Фиксатор механизма подачи арматуры установлен на трубчатом питателе 8 и выполнен в виде подпружиненного двуплечего рычага 9, а на подви>кной полуформе 3 закреплен регулируемый упор 10, взаимодействующий с одним плечом рычага 9 при смыкании формы.

Механизм смыкания формы оснащен прнспосооленпем для кратковременного останова с образованием между полуформами

2 и 3 "à"îðà перед и.х смыкание.м, .выполненным в виде пакетов пружин 11, установленных на стержнях 12 и размещенных между полуформами 2 и 3. Полуформа 3 установлена на штоке гидроцилиндра 4 с возможностью осевого перемещения. Для этого полуформа 3 крегштся в полом штоке гидроцилиндра 4 при помощи втулки 13 с пазом и пальца 14, причем втулка 13 подпружинена пружиной 15 относительно штока.

Инжекционный цилиндр 1 крепится к полуформе 2 при помощи дистанционной втулки 16. Цилиндр 1 содержит плунжер

17 и нагреваемую медную иглу 18.

Устройство для производства полимерных изделий с металлической стержневой арматурой работает следующим образом.

При работе устройства непрерывно поддерживает столю стержневых заготовок в трубчатом питателе 8.

При подаче давления рабочей жидкости в цилиндр 4 его шток перемещает полуформу 3 до упора стержней 12 в полуформу 2, 5

4 при этом упор 10 нажимает на рычаг 9, который поворачивается, и арматура 19 под действием силы тяжести западает в полость формы до упора в базовую поверхность пластины 6. Длина стержней .12 выбрана такой, чтобы между полуформами 2 и 3 оставался зазор в 0,5 — 1,5 мм для свободного прохода арматуры 19. В момент соприкосновения стержней 12 с полуформой 2 дальнейшего сближения полуформ 2 и

3 некоторое время не происходит в виду того, что пружины 11 обладают достаточно большой жесткостью. В этот момент происходит сжатие пружины 15 на величину б и перемещение втулки 13 в штоке цилиндра 4.

В этот момент происходит кратковременный останов полуформы 3 для обеспечения нормального западания арматуры 19 (фнг. 3).

При дальнейшем движении штока цилиндра 4 пружина 15 сжимается до такого момента, когда ее жесткость сравнивается с жесткостью пружин 11. Начиная с этого момента, полуформа 3 снова начинает движение до полного смыкания полуформ 2 и

3. После этого производят впрыск полимерного расплава при помощи инжекционного цилиндра 1. После застывания расплава форму размыкают, и готовое изделие сбрасывается за счет его поворота в результате взаимодействия с направляющей втулкой 5 и зацепом 7 пластины 6. Такое сбрасывание изделия в лоток (не показан) за счет его поворота исключает прилипание изделия к стенке полуматриц и повышает надежность устройства.

Затем цикл производства изделий повторяется.

Использование предложенного ус.гройства для производства пол и мерных изделий с металлической стержневой арматурой позволит повысить производительность устройства за счет совмещения установки арматуры и удаления изделий с перемещениями полуформ.

Так для стержневых изделий с оболочкой в 1,5 мм пз полиэтилена производительность составила 60 шт./мнн, тогда как на известном устройстве она не превышала

20 шт./мин.

Формула изобретения

1. Устройство для производства полимерных изделий с металлической стержневой арматурой, содержащее ижекционный цилиндр, литьевую форму, состоящую из двух полуформ с формующей полостью, механизм смыкания форсы с силовым гидроцилиндром и механизм подачи в форму арматуры с размещенным над формующей полостью трубчатым питателем, отл и ч а ющееся тем, что, с целью повышения надежности работы устройства за счет ориентации арматуры, механизм подачи арматуры снабжен фиксатором, выполненным в

743890 виде установленного на трубчатом питателе подпружиненного двуплечего рычага, регулируемым упором, закрепленным на подвижной полуформе, взаимодействующим с двуплечим рычагом, направляющей втулкой, установленной на HeïoäBèÿíoé полуформе соосно формующей полости, и пластиной, закрепленнои на подвижной полуформе, причем расстояние между иапра"ляющей втулкой и поверхностью пластины меньше длины арматуры.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью исключения защемления арматуры полуформами при их смыкании, оио снабжено разме;цепными между полуформами пакетами пружин, а подвижная полуфор ма подпружинена относительно штока гидроцилиндра.

3. Устройство по п. 1, о т л и ч а ю щ е е с я

5 тем, что, с целью повышения надежности извлечения изделия, закрепленная на подвижной полуформе пластина выполнена с зацепом.

Источники информации, 10 принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Кв 311761, кл. В 29С 5/00, 1968.

2. Демин Е. Н. Механизация и автоматизация прессования изделий из пластмасс, 15 Лениздат, 1962, с. 186 (прототип).

743890 бцг, 3

Риг. 9

Редактор Т. Никольская

Заказ 1016/1 Изд. № 350 Тираж 729 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель В. Зяблова

Техред Л. Куклина

Корректоры: О. Гусева и Е. Осипова