Способ получения графитированных изделий

Иллюстрации

Показать всеРеферат

1Щ 743950

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик . (61) Дополнительное к авт. свид-ву (22) Заявлено 19.12.72 (21) 1859204 23-26 с присоединением заявки № (51) Ч

С 01В 31/04

С 25В 11/12 (43) Опубликовано 30.06,80. Бю1лстснь ¹ 24 (45) Дата опубликования описания 30.06.80 (53) УДК 661.666,2 (088.8) по делам иаобретеиий и открытий (72) Авторы изобретения

Е. И. Евсеев, Е. Г. Шляпин, H. И. -1и. улин, 111. H. Доржиев и Л. А. Кралин

1 Осударственный научнО-исследовательсl 11Й и проектно-конструкторский институт электродной промышленности (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ГРАФИ1ИРОВАННЫХ ИЗДЕЛВИ

15 — 20

35 — 30

Остальное

ГосУдаРстаениый комитет (23) Приоритет

Изобретение о. носится к электродной промышленности. Графитированные электроды, полученные по предлагаемому способу, могут найти применение в электродуговых печах черштй l: цветной метал1ургии.

Известен способ получения графитированных изделий, включающий загрузку электродных заготовок Вертика.зьными рядами между токоподводами в электричсско11 печll с пepссыпкой и грапулиpованиым углеродсодержащим материалом и последующие обжиг и графитацию (1).

С целью выравчиваиия температурного поля в поперечном сечении электрической печи по всей длине печи между отдельными рядами изделий и в периферийные зоны загрузки укладываю1 дополнительные тепловыделя1оц;ис элементы, представляю1цис собой металлические сетки.

Однако этог способ не позволяет получить графитироваииые электроды с высокими физико-механическими характеристиками, так как действие металлических ссток эффективно лишь до температуры порядка

600 С и не устраняет неравномерность температурного поля во всем интерва1e температуры 2500 †30 С.

Кроме того, продолжительность процесса велика и высок удельный расход электроэнергии на процесс.

Цель изобретения — сокращение време-ни обжига и графитации и повышение физика-механических характеристик графитированных электродов.

Поставлеш1ая цель достигастся тем, что предлагаемьш способ получения графитированных изделий включает загрузку вертикальными рядами электродных заготовок между токоподводами в электрической 11p.чи, послсдовател1,нос соединение верхних и нижни.;. торцов заготовок друг с другом и с токоподводами графитированными пластинами, псресыпку заготовок графитированным углеродсодсржащим материалом

j5 (смесью, содержащей, вес.%: двуокись циркония 15 — 20, песок 35 — 30, кокс — остальное) и последующие обжиг и графитацию заготовок.

Отличие предлагаемого способа закгиочается в том, что при загрузке верхние и нижние торцы заготовок последовательно соединяют друг с другом и с токоподводами графитированпыми пластинами; дополнительное отличие — в том, что в качестве гранулированного углеродсодержа1цего материала используют cMcch, содержащую. всc. %:

Двуокись цпркоиия

Песок

З0 Кокс

743950

Последовательное соединение верхних и нижних торцов заготовок друг с другом и с токоподводами графитированными пластинами с использованием неэлектропроводной пересыпки вышеуказанного состава обеспечивает равномерность температурного поля в электрической печи при термообработке, так как создает условия для преимущественного прохождения тока вдоль заготовок и практически полностью исключает прохождение тока через пересылку, что интенсифицирует процесс термообработки и повышает физико-механические характеристики графитированных электродов.

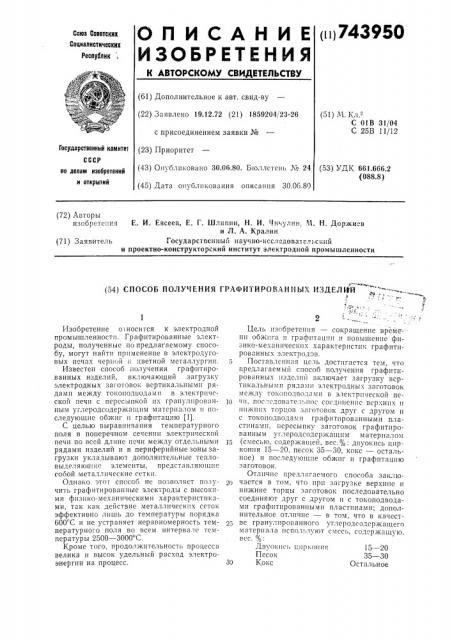

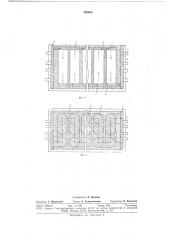

На фиг. 1 представлена схема загрузки электродных заготовок в электрической печи, вид сбоку; на фиг. 2 — то же, впд сверху.

На чертежах показаны гранулированная углеродсодержащая пересыпка 1, графитовые пластины 2, электродные заготовки 3, токоподводы 4.

Пример 1. Прессованные зеленые электродные заготовки 3 на основе смеси нефтяного прокаленного кокса (смесь пиролизного и крекингового 1: 1) и среднетемпературного каменноугольного пека,Ы 100 мм, длиной 500 мм загружают в лабораторную электрическую печь сопротивления (размеры рабочего пространства печи 1,0Х1,0Х

Х4,5 м) следующим образом.

На подину электрической печи нанося| слой гранулированной углеродсодержащей пересыпки 1, включающей 54% каменноугольного кокса, ГОСТ 11-255 — 75, 30% песка и 16% двуокиси цирконпя. (олщпна слоя 100 мм, фракционный состав пересылки: — 4 +05мм 94% — 6 +4 мм 4% — 0 5+О мм 2%

На слой пересыпки вплотную к нижнему токоподводу торца печи укладывают графитовую пластину 2 размерами 70Х70Х

Х250 мм таким образом, чтобы образовался плотный электрический контакт между токоподводом и пластиной. На противоположный колец пластины с помощью мостового электрического крана вертикально устанавливают прессованную электродную заготовку Я 100 мм с образованием плотного электрического контакта. На расстоянии 50 мм от нее по длине и ширине печи укладывают другую пластину 2 размерами 70Х70Х250 мм. На ближний конец пластины к первой устанавливают вторую заготовку Я 100 мм. Далее верхние торцы двух заготовок соединяют такой же графитовой пластиной 2. Аналогично укладывают следующие электропроводящие звенья, состоящие из заготовок и пластин, вдоль и поперек печи, используя все пространство печи, Получается 18 рядов по длине лечи н 4 ряда — по ширине печи. Торцы

65 крайних заготовок при помощи графитовых пластин соединяют с токоподводами печи.

После того, как все заготовки Я 100 мм установлены в печи и соединены графитовымп пласгинами, рабочее пространство печи до самого верха засыпают углеродсодержащей пересыпкой, состоящей из 54 % каменноугольного кокса, 30% песка и 16% двуокиси циркония. Фракционный состав псресыпки такой же, как и на подине печ .

После загрузки печь подключают к исто нику питания и осуществляют обжиг.

Обжиг осуществляют по следующему режиму со скоростью нагрева, град/ч: до 100 С 50

100 — 250 С 37

250 — 500 С 21

500 — 700 С 66

700 — 900 С 200

Продолжительность нагрева 22 ч.

Графитацию до 2700 С ведут со скоростью нагрева 180 град/ч. Продолжительность 10 ч.

Пример 2. Прессованные зеленые электродные заготовки 3 Я 500 мм, длиной

1700 мм на основе смеси нефтяного прокаленного кокса (смесь пиролизного и крекингового 1: 1) и среднетемпературного каменноугольного пека загружают в электрическую печь сопротивления следующим образом.

На подину электрической печи наносят слой гранулированной углеродсодсржащей пересыпки 1, состоящей из 52% кокса, 1 ОСТ 11255 — 75 33% песка и 15% двуокиси цпркопия, фракционный состав пересылкии: — 4 +05мм 92,7% — 6 +4 мм 5,1 % — 0 5 + 0 мм 2,2%

Толщина слоя 100 мм.

На слой пересыпки вплотную к нижнему токоподводу торца печи укладывают графитированную пластину 2 размерами

80Х500Х1100 мм таким образом, чтобы образовался плотный электрический контакт между токоподводом и пластиной. На противоположный конец пластины с помощью мостового электрического крана вертикально устанавливают прессованную электродную заготовку Я 500 мм с образованием плотного электрического контакта.

На расстоянии 80 мм от нее по длине и ширине печи укладывают другую пластину размерами 80Х500Х1100 мм. На ближний конец этой пластины к первой устанавливают вторую заготовку Я 500 мм. Далее верхние торцы двух заготовок соединяют

1акой же графитированной пластиной. Аналогично укладывают следующие электропроводящие звенья, состоящие из заготовок и пластин, вдоль и поперек печи, используя все пространство печи. Получается

13 рядов по длине печи и 3 ряда по ширине печи.

743950 до 100 С 5

100 — 250 С 15

250 — 500 С 125

500 †7 С 40

5 700 — 900 С 15

Графитацию до 2700 С ведут со скоростью нагрева 44,0 град/ч в течение 42 ч.

В таблице представлены сравнительные опытные данные продолжительности про-! 0 цесса и физико-механических характеристик графитированных электродов, полученных по предлох<енному способу и по прототипу.

Л!аксимальный перепад температур в печи в конце процесса, С

Активное сопротивление в печи в конце процесса, 10 — з О„

Продо ca ительность процесса (обжигграфитация), ч

Способ получения графитированных изделий

Удельный расход электроэнергии, кВт ч,т

Диаметр электродов, мм удельное электросопротивление, Ом мм

Зольность, Брак ио трещинам, 00

Предлагаемый

Пример 1

Пример 2

Известный

16

63

123

280

3 0

1,7

1,0

0,7!

32

242

134

355

7,5

8,9

8,5

9,6

500

0,07

0,06

0,12

0,11

Отсутствует

5433

83!0

G,3

Как следует из данных, приведенных в l аблице, предлагаемый способ позволяет получить графитированныс электроды с болсе высокими физико-механическими характеристиками, чем известный, умеш шить иродолж1ггсльность обжига и графитации.

Уделы1ос электросопроп1вление графитированных электродов снижается на 7—

12%, исключается брак по трещинам, снижается зольность графита на 0,05%.

Кроме того, предлагаемый способ позволяет сохранить равномерное температурное поле до конца процесса (перепад температур меньше, чем по известному способу в

2,8 раза), снизить удельный расход электроэнерп1и на 2877 кВт ч/т, повысить активное сопротивление печи в конце процес- 30 са более чем в 2 раза.

Торцы крайних заготовок при помощи графитированных пластин соединяют с токоподводами печи. После того как все заготовки Я500 мм установлены в печи и соединены графитированными пластинами рабочее пространство печи до верха засыпают гранулированным углеродсодержащим материалом (52% каменноугольного кокса, 33% песка и 15% двуокиси циркония). Пересыпка имеет такой же фракционный состав, как и на подине печи.

Обжиг осуществляют по следующему режиму со скоростью нагрева, град/ч:

Формула изобретения

1. Способ получения графитированных изделий, преимущественно электродов, включающий загрузку вертикальными рядаФизико-механические характерист к!i графитированных электродов ми электродных заготовок между токоподводами в электрической печи с пересыпкой их гранулированным углеродсодержащнм материа1лозl и последу ющие обжиг и графитацию, о т л и ч а ю щ и и с я тем, что, с целью сокращения времени обжига и графитацип и повышения физико-механических характеристик графитированных электродов, при загрузке верхние и нижние торцы заготовок последовательно соединяют друг с другом и с токоподводами графитированными пластинами.

2. Способ по п. 1, î ".л и ч а ю шийся тем, что в качестве гранулированного углеродсодержащсго матерпала используют смесь, содержащую, вес.%:

Двуокись циркония 15 — 20

Песок 35 — 30

Кокс Остальное

Источники информации, принятыс во внимание при экспертизе

1. Патент США ¹ 2644020, кл. 13 — 7, o1Iyo 1пК. 30.06.53 (п11ототип) .

743950

1 2

tPu2 1

Корректор О. Иоанесян

Редактор T. Пилипенко

Заказ 1203/!8 Изд. № 345 Тираж 569 Подписное

НГ10 «Г1оиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель Л. Дыкина

Техред А. Камышникова