Способ изготовления ферритовых изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик ф)

Ц

ФЕ ф —.. .Р;. (61) Дополнительное к авт. сеид-ву (22) Заявлено 210278 (21) 2581830/? 2-02 с присоединением заявки NP (23) Приоритет . Опубликовано 3006.80. Бюллетень ¹ 24

Дата опубликования описания 300680 (g)) Кл.2

Н 01 F 1/34

Государственный комнтет

СССР но делам н ооретеннй н открытнй (53j УД (549. 73 (088. 8} (72) Автор изобретения

B.Ã.Kó3ÿíîâ (71) Заявитель (54} СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИН

Изобретение относится к области электронной техники и может быть исг.ольэовано при горячем изостатическом прессованин ферритовых изделий, применяемых в твердотельных ферритовых приборах.

Известен способ изготовления изделий иэ порошковых материалов методом горячего иэостатического прессования j1) .

В указанном способе горячее изо=татическое прессование порошковых материалов при температурах выше

1000оС осуществляется в капсулах иэ стекла с высоким содержанием Si или

1 с из чистого кварца. Капсулы иэ указанных материалов трудоемки в работе.

Наиболее близким к изобретению по технической сущности и достигаемо-20 му результату является способ изготовления ферритовых иэделий, включающий предварительное уплотнение порошка способом холодного изостатического прессования, механическую 2S обработку порошковой заготовки для придания ей требуемой геометрии и соответствующих размеров, установки полученной заготовки в стеклянную капсулу, засыпку в капсуле вокруг 30 заготовки кварцевого порошка, вакуумирование и герметизацию капсулы с последующим горячим изостатическим прессованием при соответствующей температуре и давлении }2) .

Однако .такой способ изготовления ферритовых изделий методом горячего изостатического прессования не позволяет получить ферритовые изделия с заданными электромагнитными свойствами, а обеспечивает только уплотнение материалов.

Цель изобретения — повышение электромагнитных характеристик получаемых ферритовых иэделий.

Для достижения поставленной цели по предлагаемому способу изготовления ферритовых изделий в процессе засыпки между заготовкой и слоем кварцевого порошка гомещают порошковую прослойку из смеси 99,9-99,998 вес.в двуокиси циркония и 0,1-0,002 вес.Ъ двуокиси марганца.

Наличие указанного промежуточного слоя исключает, во-первых, контакт ферритовой заготовки с расплавленным кварцевым порошком, а, во-вторых, обеспечивает создание необходимой кислородной среды.

744 744

Двуокись марганца Мп02, входя«<ая

<.встав промежуточного слоя, при нагреве капсулы, осуществляемом в процессе горячего изостатического прессования, диссоциирует с выделением кислорода О

3МпО Mn>0< + 02

С другой стороны, присутствие в промежуточном слое двуокиси циркония

ZrO>, сохраняющей в течение всего цикла горячего изостатического прессования открытую пористость, обеспечивает доступ выделяющегося кислорода к ферритовому материалу. Кроме того, порошок Zr02 не реагирует и не "приваривается" к ферритовой заготовке.

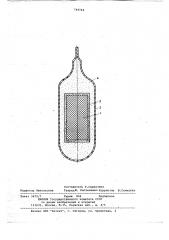

На чертеже изображена стеклянная капсула с установленной в ней ферритовой заготовкой. l0

После загрузки пресс был вакуумирован и заполнен газом (аргон) под давлением 1-1,5 бар. Далее произноПример 1. Пронодилось горя- щ чее изостатическое прессование ферритовых изделий, имеющих состав, Й io,c6 Zn з Mn<<< Ãå 8804 в стекляйных капсулах.

Ферритовая. заготовка 1 была сформована холодным изостатическим прессованием под давлением 4000 бар, а затем механически обработана ooo геометрической формы цилиндра с размерами: диаметр 30 мч, длина 142 мм, объем 100 смэ. Далее ферритовая заготовка 1 была установлена -в капсулу

2 иэ термически устойчивого стекла

"Пирекс", а затем равномерно засыпана порошком 3, состоящим иэ компонентов гг02 и МП02, и кварцев порош-35 ком 4. Толщина слоя 3 по окружности

5 мм, объем 100 смЗ.

После этих предварительных операций капсула была вакуумирована при комнатной температуре, а затем при 40 температуре 500ОС до вакуума

10 "мм рт.ст. для удаления влаги и газов. Затем капсула была запаяна и помещена в пресс горячего.иэостатического прессования.

Режим горячего изостатического прессования ферритового материала состава N in <<;Zn pn е, э04 производился в следующей последовательности. дился нагрсв капсул до 6<)<< <: co скоростью 250о< /ч. В процессе нагрева до 600оС давление в прессе поддержиналось постоянным в пред лах

1-1,5 бар. По достижении темпе< ".Ры

600 С стекло капсулы становилось эластичным, и производилось увеличение давления в прессе до 10.-50 бар.

Далее температура и давление увеличивались последовательно до 1250ОС и 350 бар соотнетственно. Скорость нагрева 250оС/ч, скорость подъема давления 200 бар/ч. Выдержка давления 350 бар при температуре 1250оС производилась в течение 0,6 ч.

После завершения процесса уплотнения ферритового материала температура и давление в прессе были снижены со скоростью 250ОC/÷ и 100 бар/ч соответственно до значений, при которь<х производилась безопасная разгрузка пресса.

При охлаждении кислород, имеющийся в капсуле, забирается Мп 04 с образоВаНИЕМ ИСХОДНОГО ПрОдухта Mn02 .

Процесс восстановления МпО> завершается при температуре 590оС Таким образом, кислород при необходимом парциальном давлении присутствует в капсуле при температуре выше 800 С, что отвечает требованиям производства качественных ферритовых материалов.

Для получения сравнительных данных параллельно проводилось горячее изостатическое прессование однотипных ферритоных материалов в накуумированных стеклянных капсулах без порошкового слоя, состоящего из компонентов Zr0> и Мп0>. Во всех вариантах устанавливалось наличие двухвалентного железа и определялись электросопротивление, диэлектрические потери и ширина резонансной кривой.

Полученные данные сведены н таблицу.

Использование предлагаемого способа изготовления керамических изделий из ферритового материала исключает нозможность "принаринания" кварцевого порошка к ферритоной заготовке, что обеспечивает получение изделий без механических дефектов, повышается выход годных иэделий, а также позволяет получать изделия с улучшенными электромагнитными характеристиками.

744 j44

Ре:ким горячего иэостатического прессования

С<>< <; н

Фнрритового Материала

Свойства Ферритового материала

Температура прессования, С

Давление прессования бар

Время

Диэлектрические потери среда и капсуле прессования,ч

Lll MA

Ои Оло 0<<0 Кварце е, 0„

Лье 4 вый порошок

Вакуум (0,1 мм рт.ст.) 1250

350 0,6 3,43 5,3Х10 8,3 10 330

То же

Кислород (300 мм 1250 рт.ст.) 350 0,6 Нет Зх10 4л10 150

Формула изобретения

Способ изготовления Ферритовых 35 изделий, включающий холодное изостатическое прессование порошка, механическую обработку заготовки, помещение ее в стеклянную капсулу, засыпку вокруг заготовки кварцевого 4р порошка, вакуумирование и герметиэаци о капсулы с последующим горячим иэостатическим прессованием, о т л и ч а ю шийся тем, что, с целью повышения электромагнитных харак- 45 теристик, в процессе засыпки между заготовкой и слоем кварцевого порошка помещают порошковую прослойку из смеси 99,9-99,998 вес.% двуокиси циркония и 0,1-0,002 вес. t двуокиси марганца.

Источники инФормации, принятые во внимание при экспертизе

1. Патент ФРГ 9 2346499, кл. В 22 F 3/00, 1976.

2. Патент ФРГ Р 2601294, кл. В 30 В 13/00, 1976. (:<о<. та н материала, окружающего

Ферритовое иэделие

Порошковая прослойка иэ смеси компонентов, вес.Ъ

Ег0

=99,997

Mn0g

=0,003

Электрическое сопротивление, Ом/см

Ширина резонансной кривой

АН Э

744744

Составитель Т.Сырвачева.

Техред Ж. Кастелевич Корректор В. Синицкая

Редактор Никольская

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 3672/7 Тираж 844 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5