Устройство для захвата и юстировки детали

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалмстмческих

Республик 744775 (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.12.77 (21) 2559260/18-25 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

Н 01 J 9/00

F 16 К 3/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.836 (088.8) Опубликовано 30.06.80. Бюллетень № 24

Дата опубликования описания 10.07.80

Н. И. Камышный и А. Ф. Скляров (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЗАХВАТА И ЮСТИРОВКИ

ДЕТАЛИ

4 °

Изобретение относится к электронному машиностроению, в частности, к устройствам захвата и ориентации деталей и может быть использовано для захвата, последующей юстировки и перемещения деталей в герметизированном объеме и в вакууме.

Известно устройство для захвата деталей, содержащее силовой привод, выполненный в виде кулачково-рычажного. механизма и захватывающий орган с губками, связанный с силовым приводом (1)., Недостатком этого устройства является 10 сложность конструкции, наличие кинематических пар с внешним трением, что является причиной низкой надежности при использовании устройства в условиях вакуума.

Известно также устройство для захвата и юстировки детали, содержащее привод, корпус и захватывающий орган, причем захватывающий орган выполнен в виде трубок

Бурдона, соединенных внутренними полостями между собой, в которые подается под щ давлением газ (2).

Недостатком данного устройства является необходимость привязки к стенке вакуумной камеры гибких герметичных элеменI

2 тов (трубок Бурдона) для передачи в них проводника давления, вследствие чего определяющим надежность и долговечность работы фактором является вакуумная плотность материала трубок. Для целого ряда применений быстродействие указанного устройства является недостаточнь;м. Недостатком также является невозможность юстировки детали после ее захвата.

Целью изобретения является повышение надежности и обеспечение возможности юстировки детали.

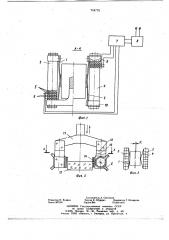

Поставленная цель достигается тем, что захватывающий орган выполнен в виде продольно деформируемых упругих элементов, соединенных жестко своими концами с пьезопреобразователями, закрепленными на корпусе упругими подвесками, На фиг. 1 приведен общий вид устройства; на фиг. 2 — вид в плане; на фиг. 3 дана схема юстировки.

Устройство содержит захватывающий орган, образованный упругими элементами 1 и 2 (фиг. 1), выполненными, например, в виде плоских пружин, и приводом, выполненным в виде пьезопреобразователей 3 и 4, состоящих из набора пьезотаблеток 5 (мате744775

Формула изобретения

3 риал, например, пьезокерамика ЦТС-19),соединенных между собой, например, посредством диффузионной сварки или клея через токопроводящие лепестки 6. Одноименные полюса пьезотаблеток объединены в одну шину и подсоединены к источнику питания 7, который электрически соединен с блоком команд 8, Концевые элементы 9 и 10 каждого из пьезостолбцов жестко соединены с концами упругих элементов 1 и 2, а также с корпусом 11 (фиг, 2) через упругие подвески

12 и 13. Корпус 11 устройства соединен кииематически с приводом перемещения (на чертеже не показан).

Для этих целей может быть использован также пьезопривод или термопривод, Упругие элементы 2 и 2 в своей средней части несут на себе зажимиые губки.14, выпол ненные из материала, соответствующего роду материала и поверхности деталей 15.

Устройство работает. следующим образом.

Для захвата детали корпус Il при помощи привода перемещения подается на деталь. После чего подается напряжение обратного знака и одинаковой величийы на пьезопреобразователи 3 и 4 от источника питания 7. При этом пьезостолбцы укорачиваются, вследствие чего упругие элементы I и 2 подвергаются продольному сжатию, а упругие подвески 12 и 13 обеспечивают симметрйчное йеремещение концов пьезостолбцов и воспринимают воздействие сил реакции нри захвате. Будучи выведенными при сборке за пределы потери прямолинейной формы устойчивости, указанные элементы преобразуют малые осевые перемещения, создаваемые пьезопреобразователями 3 и 4, в увеличенные в i раз (где i — передаточное число; i = 10 — 15) перемещения средних точек в направлении, перпендикулярном продольной оси. Губки 14 упругих элементов приходят в соприкосновение с деталью 15, например подложкой, и захватывают ее. После переноса детали 15 посредством срабатывания привода перемещения деталь юстируется в новой координате (фиг. 3). При этом для перемещения детали влево по чертежу с блока команд и источника питания подается увеличивающееся напряжение обратной полярности на пьезопреобразователь 4, вследствиа чего продольная деформация элемента 2 увеличивается, а стрела прогиба растет. На пъезопреобразователь 3 одновременно подается напряжение прямой полярности, вследствие чего последний расширяется, продольная деформация элемента 1 уменьшается, а стрела прогиба его также уменьшается. Таким образом, деталь. 15 перемещается от среднего положения влево по. чертежу на величину а, величина которой определяется длиной пьезостолбца и величиной напряжения. Для перемещения детали вправо по чертежу необ1О ходимо полярность напряжений изменить.

При достижении заданного положения деталь 15 фиксируется посредством поддержания величин электрического напряжения и осуществляют соответствующий технологический процесс.

Для освобождения детали 15 напряжение снимается с пьезопреобразователей, и элементы 1 и 2 возвращаются к исходной форме.

Упругие элементы одновременно выползр няют функции зажимных звеньев и функции множительных звеньев, жесткость элементов регулируется изменением геометрических размеров. Устройство не содержит кинематических пар с внешним трением, со23 держит минимальное количество звеньев, не требует для своей работы различного рода смазок, просто по конструкции. Долговечность работы устройства определяется тем количеством циклов нагружения упругих элементов, при котором последние теряют свои зр упругие свойства.

Устройство для захвата и юстировки детали, содержащее силовой привод, корпус и захватывающий орган, отличающееся тем; что, с целью повышения надежности устройства, захватывающий орган выполнен в виде продольно деформируемых упругих элементов, соединенных жестко своими концами с пьезопреобразователями, закрепленными на корпусе упругими подвесками.

Источники информации, принятые во внимание при экспертизе

43 1. Авторское свидетельство СССР № 288470, кл. F 16 К 3/00, 1969.

2. Авторское свидетельство СССР № 546958, кл. F f6 К 3/00, 1974 (прототип).

744775

Редактор H. Коляда

Эак as 3673/8

Составитель А. Сеич нхии

Техред К. Шуфрич Корректор Г. Назарова

Тираж 044 Подпи сное

БНИИПИ Государственного комитета СССР па делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раунккая иаб., д. 4/5

Филиял ППП «Патент», r. Ужгород. ул. Проектнэн, 4