Способ гранулирования порошкообразных материалов во вращающемся наклонном барабане

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ.

< 1745537 (61} Дополнительное к авт. свид-ву (22} Заявлено 110575 (21) 2132910/23-26 с присоединением заявки № (51)М, Кл.2

В 01 У 2/12

Государственный комитет

СССР по делам изобретений и открытий (23} Приоритет

Опубликовано 070780. Бюллетень ¹25 г

Дата опубликования описания 07.07.80 (53) УДК бб.099. .2 (088.8) (72} Авторы изобретения

Е.Н. Ненашев, Ю.И. Гусев и Б.П. Дормешкин

Дзержинский филиал Всесоюзного научно-исследовательского и конструкторского института химического машиностроения (71} Заявитель (54) СПОСОБ ГРАНУЛИРОВАНИЯ

ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ВО ВРАЩАЮЩЕМСЯ НАКЛОННОМ

БАРАБАНЕ

Изобретение относится к области гранулирования порошкообразных материалов и может быть использовано в химической, металлургической, пище- 5 вой и других отраслях промышленности.

Известен способ гранулирования порошкообразных материалов с переменным коэффициентом заполнения ба- 1Р рабана. Изменение степени заполнения барабана достигается за.счет поворота лотка для отбора продукта, установленного в выгрузочном конусе барабана (1). 15

Отбор гранул производится на участке незначительной длины по сравнению с длиной гранулятора, в то время как гранулы, которые могут быть выведены из гранулятора, располагаются более, чем на половине его длины . Поэтому в известном способе сформировавшиеся гранулы находятся в зоне грануляции весь период времени, в течение которого 25 они перемещаются к выгруэочному лотку.

3а этот период гранулы могут увеличиться до размеров, превышающих допустимые, что является недостатком известного способа.

Известен также способ гранулирования порошкообразных материалов, включающий загрузку исходного материала в барабан, введение жидкого связующего компонента, пересыпание материала во вращающемся слое с одновременным осевым перемещенйем обрабатываемого материала и выгрузку готовых гранул (2) .

Недостатком известного способа является то, что в процессе работы происходит перемешивание крупных и мелких гранул, в результате этого не только ссыпающийся в поперечном сечении слоя материал, но и поднимающийся материал совершает полный цикл осевого возвратно-поступательного движения за каждый оборот, что ведет к выгрузке продукта с неоднородным гранулометрическим составом.

Цель изобретения — повышение однородности готового продукта по гранулометрическому составу .

Указанная цель достигается тем, что периодически изменяют угол наклона барабана в вертикальной плоскости, проходящей через продольную ось барабана, опуская и поднимая его

745537 загрузочный конец, причем период наклона барабана-.. составит 60-240 с и барабан отклоняют в вертикальной плоскости оТ -5 до +3

Предложенный способ отличается от иэвестного способа тем, что в исходном положении во вращающемся аппарате слой пересыпающегося продукта ю поверхность которого орошается связующим, приобретает определенное устойчивое положение, соответствующее углу наклона аппарата. При этом образующиеся крупные частицы располагаются преимущественно в верхней ссыпающейся части слоя. При изменении положения поверхности слоя путем уменьшения наклона барабана в вертикальной плоскости, переходящей через продольную ось барабана от (-5 ) до (+3 ), крупные. частицы по всей длине аппарата смещаются в сторону выгрузочного конца с увеличенной скоростью и находящиеся у выгруэочного конца крупные гранулы выгружаются. Период времени, в течение которого происходит изменение положения слоя, зависит от габаритов аппарата и находится в пределах 60-240 с. При этом на поверхности слоя оказываются мелкие частицы, расположенные под крупными. После выгрузки слой возвращают в исходное положение. Пересыпание слоя т. е. вращение аппарата и орошение его при изменении угла наклона, не прекращается.

Благодаря циклическим колебаниям угла наклона повышается однородность грансостава выгружаемого продукта.

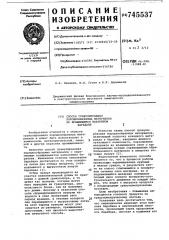

На чертеже показан общий вид барабана для осуществления способа согласно изобретению.

Устройство содержит барабан 1 установленный на раме 2, имеющей две точки опоры на оси 3, вокруг которой барабан может совершать колебания и поворачиваться рама. В загрузочной части барабана рама опирается на ролики 4 двух винтовых домкратов 5, которые приводятся в движение от электродвигателя °

Домкраты 5 снабжены конечными переключателями.

Устройство работает следующим образ ом.

Порошок по течке подается во вра.щающийся барабан 1, наклонный в сторону загрузочного торца,т.е.установленный по принятой терминологии, с отрицательным углом наклона (-5 )., По мере заполнения барабана включаются форсунки и начинается гранулообразование и рост граНул . Через

60-240 с включается электродвигатель

"привода домкратов 5 и начинается 6 подъем загрузочного торца барабана 1, т . е. Уменьшение абсолютных величин "отрйцательных значений угла наклона и последующий наклон в диапазоне положительных углов наклона барабана, до заданного значения угла наклона (+3 ). которое фиксируется конечным переключателем направления вращния электРодвигателя привода до ратов.

Положение барабана обозначено на чертеже тонкой лийией . После срабатывания переключателя домкраты 5 опускаются и начинается уменьшение положительных углов наклона бараба10 на 1, затем происходит его наклон в диапазоне отрицательных углов до заданного значения наклона, фиксируемого конечным переключателем направления вращения электродвигате15 ля привода домкратов 5 ° После срабатывания переключателя цикл повторяется.

При уменьшении абсолютной величины отрицательного угла наклона барабана достижении им горизонтального

20 положения и последующем увеличении ,положительного угла наклона барабана происходит ускоренное перемещение крупных для каждого данного поперечного сечения слоя материала гранул в последующие сечения, располоП женные ближе к выгруэочному торц Ури этом скорость осевого движения гранул прямо пропорциональна их крупности (чем крупнее гранула, тем выше скорость ее осевого движения к выгруэочному торцу) Таким образом резко снижается возможность роста гранул сверх заданных размеров и обеспечивается их выгрузка из барабана.

После окончания подъема загрузочного торца и начала его опускания слой материала, поднимающийся у разгрузочного торца, не перемещается вдоль оси к загрузочному торцу е

40 Слои материала не движутся в обратную сторону в связи с продолжающейся йодачей материала у загрузочного торца, а только замедляют свое движение к выгруэочному торцу, так как скорость изменения угла наклона достаточно мала.

Во время наклона барабана в диапазоне отрицательных углов, т. е. при наклоне в сторону загрузочного торца по достижении барабаном исходного отрицательного угла наклона, в каждом поперечном сечении происходит накопление исходного материала, образование и рост гранул, 5 однако выгрузка при этом не npeicpa-. щается. Изменение угла наклона существенно влияет на ход описанного выше процесса.

Hp и м е р. Во вращающийся барабан 1 гранулятора диаметром 3600 мм, 0 длиной 9000 мм, установленный под углом (-4О), непрерывно с производи-. тельностью 10000 кг/ч засыпали двойной нейтрализованный суперфосфат следующего гранулометрического состава,. йриведенного в табл . I.

745537

Таблица l, Размер частиц, 1 более

Содержание, В

8,17

8470 10475 17480 54750

Т а блица 2 ость гракгс/см*

0,78 1,54 5,1 15,172604649047 1,47 13,78

29,33 24,36

Содержание частиц, Ъ ол

+3 3,80 8,27 11,33 12,58 17,85 37,72 8,45 68,15 16,11 14,83 12,57 0 3,25 7,45 10,72 13,15 15,10 40,15 6,15 72,43 15,23 10,64 16,40

-4 1,82 3 65 6,58 14,35 23,55 47,70 2,35 85 6 l3,52 29,72 24,86

Температура загружаемого продукта +20 C влажность загружаемого продукта 10,8Ъ, температура воды, подаваемой на увлажнение (связующее)

+18ОС, температура воздуха, подаваемого на распыливание воды, +204 Сс частота (скорость) вращения барабана

5,5 об/мин, рабочий ход домкратов механизма изменения угла наклона

0,6 м, что составит подъем загрузочного торца барабана на (+Зо), скоСодержание в гранулированном продукте целевой фракции 1-4 мм составляет 91,1% . Выход этой фракции.из эксплуатируемых в промышленности грануляторов составляет 45-50% .

Для обоснования положительного эффекта при использовании изложенного рость движения гайки домкрата

0,32 м/мин, длительность цикла подъемопускание 230 с, расход воды - свя- зующего 368 кг/ч, расход воздуха на распыливание 425 м/ч, давление воздуха 0,5 кгс/cMЭ.

На выходе из гранулятора получали со среднечасовой производительностью

10300 кг/ч гранулйрованный продукт со следующими характеристиками, приведенными в табп. 2. в настоящей заявке способа Ilo изобретению в табл. 3 приводятся сравнительные данные, полученные при ис- пользовании того же барабана и при тех же условиях, что и в приведенном выше примере, но при постоянных значениях угла наклона барабана.

Т а блица 3

745537

Яагруу а ороси улови си га

Составитель A. Кузьмичев

Редактор. Л; Курасова Техред М. Петко Корректор В. Бутяга

Заказ 3846/5 ° Тираж 809 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент™, r. Ужгород, ул. Проектная, 4

Как видно из табл . 3, выход то- варной фракции, при постоянных углах наклОна барабана составит 68-85%, а при использовании изобретения выход товарной фракции составит 91%.

При этом по наблюдениям в многочисленных лабораторных опытах и испытаниям способа и устройства для

его осуществления в промышленных условиях наклон барабана более чем на (-5 ) в сторону загрузочного торца ведет к усложнению конструкции устрой. ства при незначительном повышении.процентного состава целевой фракции в выгружаемом грануляте. Из тех же соображений не слрдует увеличивать нак лон в противоположную сторону сверх к15 (+3 ), преимущественно дпя ровного хода процесса достаточно наклона в (+1 30 ) ° Период колебаний по наблюдениям в укаэанных выше работах составляет 60 - 240 с, выбор величины периода (длительности цикла подъемопускание) в этих пределах зависит от габаритов барабана и связан с ними прямой зависимостью (чем больше габараты аппарата, тем больше перйод колебаний) .

Повышение равномерности гранулометрического состава и .повышение содержания целевой фракции снижает количество материала, воэвращае- 30 мого на повторное гранулирование, так называемого ретура.

Уменьшение количества ретура снижает -нагрузку на аппараты и механизмы технологической линии, рас- 35 положенные после гранулятора (сушилку, элеватор, грОхоты, транспортеры, мельницы), что дает существенную экономию электроэнергии, снижает расходы на сушку постоянно возвращаемой части гранулированного продукта и повышает его качество.

Формула изобретения

1 . Способ гранулирования порошкообразных материалов во вращающемся наклонном барабане, включающий загрузку исходного материала в барабан, введение жидкого связующего компонента, пересыпание материала во вращающемся слое с одновременным осевым перемещением и выгрузку готовых гранул, отличающийся тем, что, с целью повышения однородности готового продукта по гранулометрическому составу, периодически изменяют угол наклойа барабана в вертикальной плоскости, проходящей через продольную ось барабана, опуская и поднимая erо разгрузочный конец.

2. Способ по и. 1, о т л и ч а юшийся тем, что период наклона барабана составит 60-240 с и барабан отклоняют в вертикальной плоскости от (-50) ро (+3 ) .

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство

9 276911, кл. В 01 J 2/12, 1970.

2 . Патент ФРГ М 2007809, кл . 12 Я 1/1, В 01 3 2/12, 04.07 .74 (прототип) .