Способ разделения совмещенных профилей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

Х АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61 ) Дополнительное к а вт. с вид-ву— (22) Заявлено 10.05.78 (21) 2612640/22-02 с присоединением заявки %в (23) Приоритет—

Опубликовано 07 07 80. Бюллетень p&25

Дата опубликования описания 10 07.80

<,>745567

Союз Советских

Социалистических

Республик (53)M. Кл.

В 21 В 1/00

Государственный комитет

СССР ио делам изобретений и открытий (53) УДК 621.771.2Я. 04 (088. 8) 10. Т. Шевченко, Ф. А. Писаренко, A. Ю. Литвиненко, К. А. Ващенко и А. В. Яковченко (72) Авторы изобретения (71) Заявитель

Донецкий научно-исследовательский институт черной металлургии (54) СПОСОБ РАЗДЕЛЕНИЯ COBMEIIIEHHbiX ПРОФИЛЕЙ

/.

Изобретение относится к прокатному производству.и может быть использовано на сортовых прокатных станах при производстве симметричных и несимметричных сортовых профилей в совмещенном виде.

Известен способ разделения совмещенных профилей путем сдвига частей профиля относительно друг друга (1$ .

Недостатком известного способа являет10 ся то,что поверхность в зоне разделения получается неровной, а кромки разделенных профилей - острыми с заусенцами.

Цель изобретения — получение качественной поверхности в плоскости раз15 деления и снижение затрат при обработке раздельных профилей.

Для этого сдвиг и разделение частей совмещенного профиля осуществляют в четырехвалковом калибре с одновремен- ной деформацией плоскостей разделения между торцовыми поверхностями горизонтальных валков в зоне разделения и вертикальными валками.

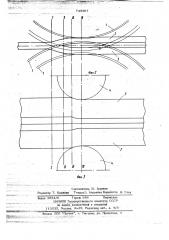

На фиг. 1 схематически изображен четырехвалковый калибр, в котором производится разделение совмещенного профиля с одновременной деформацией плоскостей разделения; на фиг. 2 — стадии разделения и деформации плоскостей- разделения; на фиг. 3 - то.же, в плане.

Процесс двига и разделения частей совмещенного профиля с одновременной деформацией плоскостей разделения осуществляется следующим образом.

Совмещенный профиль задают в четырехвалковый калибр, в котором приводными горизонтальными валками 1 производят сдвиг левой части 2 и правой части 3 относительно друг друга до полного разделения совмещенного профиля на составные части (см. фиг, 1). Разделение совмещенного профиля происходит по плоскостям А, при атом для снижения усилия резания и получения требуемых технологических радиусов на разделенных частях в процессе прокатки совмещенного профиля в плоскости будущего разделения профиля для направляющих лифтов, прока"тайного в совмещенном виде, например, на стане 550. Сдвоенный лифтовой профиль после прокатки на стане и охлаждения на холодильнике имеет следующие ос. новные размеры сечения:

Общая ширина 2х 64 128 мм

Высота фланцев 90 мм

Толщина стенки 10 мм

Толщина головки 20 мм

Для разделения сдвоенных профилей с учетом последующей правки универсальная клеть с четырехвалковым калибром установлена на отводящем рольганге холодильника непосрецственно перед сортоправильной машиной. Размеры рабочих валков универсальной клети: катающие диаметры горизонтальных валков гоД440+ 380 — 410 мм; алина г 2 бочки 1 1 9 мм; катающие диаметры вертикальных валков 200 мм, длина бочки

160 мм, Оси горизонтальных и вертикальг5 ных валков, образующих четырехвалковый . калибр, расположены в одной плоскости.

Сдвоенный профиль, охлажденный до темо пературы 100 — 250 С, поступает к универсальной клети, в которой производят

10 его разделение путем сдвига частей профиля относительно друг друга и обжатие плоскостей, по которым производится сдвиг.

Величина сдвига частей профиля 1 0 мм.

Длина контакта горизонтальных валков

35 с металлом составляет Дг - 0>5,Аг Л = 0,5.470.7,5

=39,2 мм, 20-1 О+5 где AA =

- 7,5 мм — величина сдвига одной части профиля горизонтальными валками.

Длина контакта вертикальных валков с разделенными частями сцвоенного профиля

Рфу= 0,5 . 200 . 2 = 14,2 мм.

Полное разделение сдвоенного профиля горизонтальными валками п оизойдет

1 на участке длиной Pg = 0,5.410. 545 ь! °

- 22 6 мм от оси валков, где 1 г — «5—

2 — величина сдвига одной части профиля после полного разделения. После полного сдвига на участке цлиной 22,6 - 14,2=

=8,4 мм разделенные части свободно перемещаются по вертикали друг относительно друга и лишь на участке у =

3 745567 4.

Л прецпочтительно подготовить ослабленЙое сечение с необходимыми закруйтениями одним из известных способов. Длина контакта полосы с горизонтальными валками (см. фиг. 2 и 3) состоит из участка резания 1-II, промежуточного участка

ff-1И и участка обжатия полосы вертикальными валками 1Л-1У. Указанная длина контакта значительно превышает длину контакта металла с вертикальными вал« ками 4 (фиг. 2 и 3, участок Ш-1У),.

= ПжКФ ьку диаметры горизонтальных валков обычно в 1,3-2 раза превышают диаметры вертикальных валков, а величина сдвига частей совмещенного профиля значительно больше обжатия по плоскости

М разделения. Поэтому первоначально происходит разделение совмещенного профиля горизонтальными валками (см. фиг.

2 и 3, участок 1-II), a после продвиже- ния разделенных частей через промежуточный участок II-Ш последние вступают во взаимодействие с вертикальными валками (участок Ш-1У). В результате происходит деформация плоскостей разделе-ния между торцовыми поверхностями горизонтальных валков в зоне разделения и вертикальными валками. Требуемое коли. чество обработки плоскостей разделения достигается путем назначения радиаль- 30 ной величины обжатия плоскостей А, для чего ширина разделенных частей профиля

С должна быть больше расстояния между торцовыми поверхностями В горизонталь> ных валков в зоне разделения и вертикальными валками на величину обжатия (1,5 - 4,0 мм).

Описанный способ разделения совмещенных профилей с одновременной деформацией плоскостей разделения может 40 быть осуществлен как в холодном, так

"й>" в горячем состоянии в четырехвалковом калибре с соосным расположением осей горизонтальных и вертикальных . валков или в калибре с разнесенными один относительно другого осями горизонтальных и вертикальных валков. При этом четырехвалковые калибры с соосным расположением горизонтальных и вертикал

" BblX "валков предпочтительно использовать 50 2 прй отношении диаметров последних, равном 1,5 — 2,0 и более,, а калибры с — " разнесенными осями — при отношении

1,5 - 1,3 и менее.

В качестве конкретного примера осу- 55 ществления предлагаемого способа выб> рана технология разделения в четйрехвалковом калибре в холодном состоянии

745567 6 назначается в пределах 0,5 - 4,0 мм в зависимости от требуемого качества обработки плоскостей разделения и может легко регулироваться соответствунмпей настройкой вертикальных валков.

Формула изобретения

Способ разделения совмещенных про филей проката путем сдвига частей профиля относительно друг друга, о т л и ч а ю шийся тем, что, с целью по-!

5 лучения качественной поверхности в плоскости разделения и снижения затрат при обработке разделенных профилей, сдвиг и разделение частей совмещен-, ного профиля осуществляют в четырех20 валковом калибре с одновременной деформацией плоскостей разделения между торцовыми поверхностями горизонтальных валков в зоне разделения и вертикальными валками.

1 i,2 мм от оси валков наступает двухстороннее взаимодействие на металл горизонтальных и вертикальных валков, благодаря чему осуществляется деформация плоскости разделения. Следовательно, при. данном соотношении диаметров горизонтальных И вертикальных валков, принятых величинах обжатия металла и перекрытии горизонтальных валков в процессе сдвига обеспечивается разделение во времени процессов полного сдвига частей сдвоенного профиля и деформации плоскостей разделения, что исключает вероятность "нажатия" частей сдвоенного профиля друг на друга в поперечном направлении и искажения полученной при прокатке на стане конфигурации профиля. При иных значениях, указанных выше параметров процесса разделения во времени, процесс полного сдвига частей совмещенного профиля и деформации плоскостей разделения может быть достигнут, например, путем разнесения друг относительно друга плоскостей, в

4 которых лежат оси горизонтальных и вертикальных валков.

Величина обжатия отдельных частей сдвоенного профиля между торцовыми поверхностями горизонтальных валков и вертикальными валками, равная в данном ЗО случае 128 -В - 128 — 60 - 4 мм, 2 2

Источники информации, принятые во внимание при экспертизе

1. Королев А. А. Механическое оборудование прокатных цехов черной и цветной металлургии. М. Металлургия,, 1976, с. 252 - 255.

745567

Составитель Ю. Заранин

Редактор Т, Клюкина ТехредО, Андрейко Корректор Н. Стец

Закаэ 3854/6 Тираж 986 Подписное

UHHNIM Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 .

Филиал ППП Патейт", t-. Ужгород, ул. Проектная, 4