Способ изготовления конусообразных упруго-гистерезисных элементов из проволочного материала

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советск их

Социалистических

Республик (ii) 745582 (6l ) Дополнительное к ввт, свил-ву (22) Задавлено 10.07,78 (21) 2640327/25-12 с присоединением заявки ¹ (23) П риоритет

Опубликовано 07.07.80. Бюллетень № 26 (51)M. Кл.

В 21 Р 21/00

Гооударстеаиимй комитет

СССР до делам изобретений и открытий (53) УД К 621,778. .27 (088,8) Дата опубликования описания 08.07.80 (72) Авторы изобретейия

И. Д. Эскин и В. И. Иващенко

Куйбышевский ордена Трудового Красного Знамени авиационный институт имени академика .С. П. Королева (7I) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСООБРАЗНЫХ

УПРУГО-ГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ

ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА

Изобретение относится к обработке ме таллов давлением и может быть использовано для изготоьления упруго-гистерезионых элементов амортизаторов.

Широкое применение в технике находят амортизаторы семейства ДК ("двойней колокольчик ), упруго-гистерезисный элемент которых выполнен в виде двух конусообразных пустотелых элементов, изготовленных из проволочного нетканого материала МР, составленных основания о ми и скрепленных по периметру основания проволочной сшивкой Ц .

Конусообразные элементы атих амортизаторов иэготавливаются двумя способами.

По первому способу отрезки проволоки в виде спиралей, растянутых до шага, равного приблизительно диаметру спирали, укладывают с взаимным ттерекрещиванием в прессформу соответствующую по форме и размерам готовому изделию, и опрессовывают (2) .

Изготовленные атим способом конусо образные алементы обладают недостаточ2 ной прочностью на разрыв и применяются в амортизаторах, работающих в легких уоловиях нагружения.

Способ изготовления конусообразных элементов амортизаторов, работающих в тяжелых условиях, в основном сводится к тому, что по форме заготовки укладывается проволочный жгут, обмотанный рас- тянутой спиралью, и отрезки растянутой спирали, которые раздельно предварительно опрессовываются. Затем иэ них компонуется общая заготовка, из которой путем прессования получают готовое изделие. Армирование нетканого проволочного материала проволочным жгутом значительно повышает его прочность но и в большой ме ре усложняет технологию изготовления упруго-гистерезионного элемента амортизатора 131.

Недостатком обоих способов является большой обьем ручного труда при изготовлении упруго-гистерезионных элементов амортизаторов.

3, 7455

Известен способ изготовления проволочного материала, заключающийся в том, что слои сетки, сплетенной йз растянутых до шага, равного их диаметру, проволочных спиралей, слегка растягивают так, чтобы спирали сетки вошли в непосредсг венный контакт друг с другом, и уклады вают друг на друга таким образом, ч го в смежных слоях оси спиралей взаимно перпендикулярны, затем внедряют их друг в друга, и сформированную таким обра- зом заготовку опрессовывают. Этот спо- соб позволяет автоматизировать ряд тех- нологических операций и в значительной мере сократить долю ручного фуТЬ приизготовлении изделий из проволочного материала. Изделия, полученные этим способом, обладают высокой прочностью 41..

Однако для изготовления конусообраз-, ных пусто гелых элементов амортизаторов этот способ нуждается в доработке технологии формирования заготовки.

Йель иэобрегения - повышение npomводительности труда и улучшение качества изделийе 25

Поставленная цель достигается тем, что формируют мат из слоев сетки, сплетенной из проволочных спиралей, растяну-. тых до шага, равного их диаметру, и слег30 ка растянутых так, чтобы спирали сетки вошли в непосредственный контакт друг с другом, уложенных друг на друга таким образом, что в смежных слоях оси спиралей были взаимно перпендикулярны, и лет 35 ким нажатием внедренных друг в друга, затем из сформированного мата пуансоном вырубают круглые заготовки с центральным отверстием под крепежный болт амор тизатора, в центральное отверстие встав40 ляют направляющий стержень, а из слоя сетки вырубают аналогичные круглые заготовки с диаметром, большим диаметра заготовки, вырубленной иэ мата, примерно на две--четыре голщины изделия в концевом4 сечении у основания конуса, надевают эту заготовку на центральный стержень таким образом, чтобы оси спиралей сетки и смеж ного слоя мата были взаимно перпендику лярны, затем помешают скомпонованную

50 общую заготовку в пресс-форму так, Мтобы слоем сетки она лежала на формуюшей опорной поверхности- матриш г, и -ripdeeyim в два перехода — сначала в пресс-форме с внутренним диаметром равным наРужному 55 диаметру. иэделия, увеличенйому на диаметр спирали, а затем в пресс-форме с

"внутренним диаметром, равййм наружному диаметру иэделия.

82 . 4

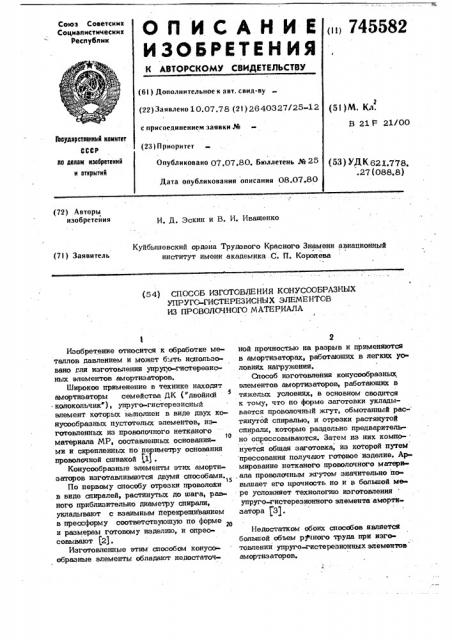

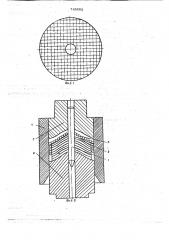

На фиг. 1 изображена заготовка, вырубленная иэ мата; на фиг. 2 - заготовка иэделия, помещенная в пресс-форму, продоль-. ный разрез; на фиг, 3 - амортизатор, продольный разрез.

Пример, Слои сетки, сплетенной из проволочной спирали, растянутой до шага, равного ее диаметру, слегка растягивают так, чтобы спирали вошли в непосредственный контакт друг с другом, и укладывают друг на друга таким образом, чтобы оси спиралей в смежных слоях были взаимно перггендикулярны; Затем легким нажатием внедряют слои друг в друга.

Иэ сформированного таким образом мата вырубают заготовки, показанные на фиг. 3

Тонкими сплошными и штриховыми линиями на фиг. 1 показаны. направления осей спиралей в соседних слоях сетки.

Затем из слоя сетки вырубают круглые заготовки с диаметром, большим диаметра заготовок, вырубленных из мата, на две-четыре толщины готового изделия в концевом сечении у основания конуса.

Вставляют центральный стержень 1 (фиг. 2) в центральное отверстие заготов ки 2 и надевают на него заготовку 3 из слоя сетки таким образом, чтобы оси спиралей сетки 3 и смежного с ней слоя заготов ки 2 были взаимно перпендикулярны.

Помешают сформированную заготовку изделия в пресс-форму, состоящую иэ, корпуса 4, матрицы 5 и пуансона 6, таким образом, как это показано на фиг, 2, и делают первую опрессовку. Внутренний диаметр пресс-формы 4 равен наружному диаметру готового изделия, увеличенйому на диаметр спирали. При предварительном преосовании заготовка в осевом направлении опрессовывается приблизительно на 80SO%, По боковой поверхности заго;говки происходит при этом хорошее сцепление слон 3 с заготовкой 2. После предварительной опрессовки заготовку помещают в пресс-форму с внутренним диаметром, равным наружному диаметру изделия, в том же положении, что и при предварительном прессовании, и прессуют окончательно.

На фиг. 3 показан предлагаемый вариант амортизатора типа ДК, у которого упруго-гистереэисный элемент выполнен из двух конусообразных элементов - 1, изготовленных предложенным сйособом из плетеной сетки и установленных основаниями npyr на друга.

С целью упрощения технологии вместо проволочной сшивки конусообразные эле5 7 45582 6 менты скреплены. друг с другом точечной тянутых до шага, равного их диаметру сваркой. Для этого места, где ста- и внедренных один в другой таким обравятсн сварные точки, между элементами 1 зом, что в смежных слоях оси спиралей вставлены тонкие пластинки 2 из нержа- взаимно перпендикулярны, о т л и ч а ю веющей стали 1Х 18Н10Т. шийся тем, что, с целью повышения

Противоударная подушка 3 также из- производительности и качества изделий, готавливается из проволочного материала формовку изделий осуществляют путем вы(из плетеной сетки) и точечной сваркой рубки круглой заготовки с центральным крепится к головке крепежного болта 4. отверстием из мата и одевания ее на наС использованием предложенного спо- 10 правляющий стержень, после чего вырубасоба повышается производительность тру- ют из слоя сетки круглые заготовки, диада, во-первых, за счет того, что сетка, метр которых больше диаметра заготовизготавливается машинным способом, а ки, вырубленной из мата, и одевают эти операции вырубки заготовок и прессова- заготовки на направляющий стержень так, ния могут быть также полностью автома- >> чтобы оси спиралей сетки и смежного слоя тизированы. мата были взаимно перпендикулярны затем

Вследствие того, что спирали сеток помещают полученную заготовку в пресс сцеплены. друг с другом, а оси спиралей форму так, чтобы слоем сетки, ойа лежав готовом изделии перпендикулярны рас- ла на формующей опорной поверхности маттягивающим направлениям, изготовленные >р рицы, и прессуют в два перехода - снача- предложенным способом конусообразные ла в пресс-форме с,внутренним диаметром элементы будут обладать высокой прочнос- равным наружному диаметру изделия уветыо на разрыв и не будут нуждаться в личенному на диаметр спирали, а затем в специальном армировании. пресс-форме, с внутреннимдиаметром, равНаличие слоя сетки, покрывающего по- zs . ным наружному диаметру изделия верхность, образованную при вырубке заготовки из мата обеспечивает хорощее ка ИстОчники инфоРмац мации, чество поверхностей готового изделия. принятые во внимание при эксп р и экспертизе

1. Авторское свидетельство СССР № 191280, кл. F 16 г 3/02, 1967.

Ф о р м у л а и з î Q р е т е н и я 2. Авторское свидетельство СССР ¹ 183174, кл. В 21 F 21/00, 1967.

Способ изготовления конусообразных 3. Авторское свидетельство СССР упруго-гистерезисных. элементов из про- М 326810, кл. В 21 Р 3/02, 1972. волочного материала путем формирования 4. Авторское свидетельство СССР их из мата, образованного из слоев сетки, по заявке ¹ 2430312, кл. В 21 Р 21/00, 35 сплетенной из проволочных спиралей, рас- 197,5.

745582

Составитель В. Бужинский

Редактор Т. Портная Техред А. Шепанская Корректор М. немчик

Заказ 4053/4 Тираж 986, Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4