Способ гидромеханической объемной штамповки изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИВДЬСТВУ

Союз Советских

Соцналнстнческнк

Республик (n)745585 (б I ) Дополнительное к авт. саид-ву(22) Заявлено 2L0277 (21) 2455409/25-27

РЦМ. К . с присоединением заявки ¹ (23) П ио итет

В 21 3 5/04

Государственный комитет

СССР но делам изобретений н открытий р р

Опубликовано 0 0780 Бюллетень ¹, 25 (53) УДК,821. 7З (088.8) Дата опубликования описания 07.07.80 (72) Авторы изобр1втения

Б. И. Каменецкий, Б. И. Береснев и В. A. Обухов

Институт физики металлов Уральского научного центра Академии Наук СССР (71) Заявитель I (54) СПОСОБ РИЦРОМЕХАНИЧЕСКОЙ OPbEMHOA

ШТАМПОВКИ ИЗДЕЛИЙ

Изобретение относится к обработ-: ке металлов давлением и может быть использовано при получении точных заготовок деталей иэ труднодеформируемых сплавов путем гидростати- . ческой штамповки.

Известен способ штамповки металлических изделий в гидростатически сжатой среде (1).

Недостатком способа является высокое удельное усилие штамповки.

Известен способ гидростатической штамповки иэделий иэ . листовой заготовки, при котором вокруг заготовки„ уложенной в матрицу, располагают кольцо иэ пластичного материада и воздействуют на заготовку жидкостью высокого давЛения (2).

Недостатками известного способа являются: ограниченная номенклатура иэделий и необходимость использования для каждой заготовки. сменйого кольца, что усложняет процесс.

Известен также способ гидромеханической объемной штамповки иэделий, включающий деформирование заготовки .:сближающимися половинами штампа в среде высокого давления (3).

По этому способу верхний и нижний штампы с установленной между ними заготовкой помещают в камеру высокого давления так, .чтобы штампы и заготовка находились во внутренней полости камеры. Затем от независимого источника давления через отверстие в стенке камеры во внутреннюю полость нагнетают жидкость или гаэ под высоким давлением. При достижении давления в полости необходимой величины к штампу прикладывают осевое усилие и производят деформацию заготовки. После получения изделия штамп разгружают от осевого усилия и выпускают жидкость илн аз из полости каме1 а ры. для уменьшения аа илия штамповки и улучшения качества поверхности применяют покрытия и смазки, наносимые иа йоверхность заготовки.

Недостатками известного способа являются: низкая производительность из-за сложности установки заготовки в камеру высокого давления.(и удаления готового иэделия из камеры; высокие удельные нагрузки на штампы, особенно при холодной объемной штамповке прочных материалов, например сталей, поскольку штамп, передвигае745585 мый с помощью осевой силы, должен воспринимать удельную нагрузку, рав:ную сумме величин: давления жидкости в камере и удельного давления материала на штамп в процессе формоивменения, что ведет к использованию мощйых пресСов и определяет низкую стойкость штампов.

Иелью изобретения является повы-. шение производительности, снижение удельных усилий штамповки и повышение стойкости штампов.

Поставленная цель достигается тем, что "до создания высокото давления среды к торцовым наружнйм поверхност ям половин штампа прйКлады .вают осевые напряжения, величиной

0,02-0,1 предела текучести матерна= ""

"ла заготовки, а в процессе деформирования повышают давление среды, что обеспечивает создание осевых сил, сдвигающих штампы и дефор- "

:мирукв1их заготовку, до заполнения ручья штампа металлом заготовки при одновременном воздействии переменного давления жидкости на боко" Й7Й" поверхйость заготовки, причем" величина бокового давления жидкости во время формоизменення всегда имеет определенное соотношение с осевыми нагрузками на заготовку.

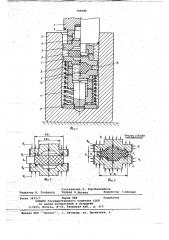

На фйг. 1 в разрезе показан об-, щий вид устройства для реализации предлагаемого способа; на фиг. 2, 3йоложеййе половин штампа, заготовки и схема действующих сил в процессе штамповки.

Устройство состоит из плунжера с уплотнениями 1, втулки 2, контейнера 3, направляющего винта 4, верхней половины 5 штампа, заготовки 6, нижней половины 7 штампа, втулки 8, пружины 9, готового изделия 10, винта 11 и опоры 12.

В йсхс 6%" положейий верхняя половина 5 штаВйа, соединенная с плунжером 1, с помощью втулки 2 к направляющего винта 4 выдвинута из контейнера 3, а нижняя половина 7 штампа с помощью пружины 9 поднята заподли-. цо с торцовой поверхностью контейнера 3. В контейнер залита рабочая жидкость ниже уровня нижней половины 7 штампа. На йижнюю половину 7 ; ИИЖИГ"" 7кладывают заготовку 6, кото;рая покрыта густой или жидкой смазicoN. Взаймное положение деталей устройства в этот момент на фиг. 1 — не показано.

На фиг. 1 слева дано положение устройства перед моментом создания давления жидкости в контейнере, а справа - положение устройства в мо "" мей "окончания штамповки изделия 10 при давлении жидкости Р . После ук- ладки заготовки 6 на нижнюю полови-. ну .7 штампа плунжер 1 движется вниз и сжимает пружину 9, воздействующую на чаружные торцовые поверхности штам"па, при этом половины штампа прижимаются к торцовой поверхности заготовки, и на кольцево контакт»ной площади заготовки Рк = — (D — D» ) воэгг никают нормальные напряжеиия 6», а

5 на наружных торцовых поверхностях половин штампа создаются нормальные напряжения б (см. фиг. 2).

При последующем движении плунже" ра вниз жйдКость касается уплотнений

10 плунжера, окружая штамп и заготовку

6, при этом пружина 9 сжата и обеспечивает такое значение напряжений, что проникновение жидкости в ручей штампа предотвращается (см. фиг. 2).

15 Эксйерименты с медью, алюминием

" " и сталью показали, что надежное уплотнение контактной поверхности заготовки с рабочими поверхностями штампа вплоть до момента штамповки

gp обеспечивается при значениях напряжений 6, разных 0,02-0,1 предела текучести материала заготовки, в эависимостй от чистоты ее контактной поверхности и типа металла. При даль нейшем опускании плунжера начинает возрастать давление жидкости в контейнере, номальные напряжения, равнйе по величине давлению жидкости, действуют на наружные торцовые поверхности половин штампа и боковую поверхность заготовки. Первоначально величина давления жидкости меньше, чем значения напряжений á на контактной поверхности заготовки, и сжатая жидкость, как уже укаэываЗ5 лось, не проникает в ручей штампа.

В результате у .опирающихся на заготовку половин штампа на всю площадь верхней торцовой поверхности действует нормальное давление жидкости, 4р а на нижней торцовой поверхности штампа нормальное давление жидкости действует на площади,:меньшей на величину площади заготовки.

Введем следующие обозначения.

2 .

Р аг — площадь заготовки, мм

F к — кольцевая кой актная площадь заготовки, мм

F — площадь наружной торцовой поверхности штампа, мм*.

При текущем значении давление жидкости Р, сила, действующая на верхнюю торцовую поверхность штампа Я, равна

3,=Р Р, При этом же давлении сила, дей55 ствующая на нижнюю торцовую поверхность штампа, составляет

5 =(" -б )Р, а сила, приЖимающая половины штампа к контактной поверхности эаготовкй, составляет

И-8»-(e-e+.e.,.) p = .p, ЯФ r

Под действием силы А - Л(, на контакт65 ной кольцевой поверхности эаготов.745585

1 ки возникают напряжения 6p, + с i. i

rre6 ранна < д S DôР

I ic (B )

При некотором значении давления жидкости Р, контактные напряжения достигают значения 6з, равного пределу текучести материала заготовки,,и материал переходит в пластическое состояние, а по мере роста давления половины штампа сдвигаются и деформируют заготонку до размера Aq (см. фиг..3) . В процессе деформации давление жидкости и значения контактных напряжений изменяются, но в каждый момент деформации между осевыми нагрузками на заготовку и величиной бокового подпора жидкости имеется опредеЛенное соотношение, которое зависит от величины начальной контактной площади заготовки.

Благодаря наличию переменного бокового подпора материал в процессе осаживания не течет вширь, а заполняет ручей штампа, как показано на фиг. 3. В зависимости от конструкции штампов и формы заготовки может получаться корсет или заготовка сохран яет размер Д . Когда ручей штампа заполняется материалом заготовки, возрастает величина контактной площади, и контактные напряжения уменьшаются, при этом движение половйн штампа прекращается при фиксированном значении давления жидкости.

В процессе формоиэменения нагруз ка, воспринимаемая рельефом штампа, "поддерживается данлением жидкости с наружных поверхностей штампа, причем эти величины автоматически согласуются, это обеспечивает повышение стойкости штампов.

Изменение характера течения материала и переменной боковой подпор на всех стадиях штамповки обеспечивае снижение удельных усилий штамповки.

После окончания штамповки плунжер, связанный с прессом, поднимается вмесIe co штампом, а нижняя его половина вйталкивается пружиной заподлицо с торцовой поверхностью контейнера. Смазка, затекающая в процессе формоизменения в отверстия (см. фигЗ), выталкивает заготовку иэ штампа. 3атем цикл повторяется.

Пример. Для осуществления способа используют устройство на базе пресса П-479 усилием 400 т. устройство состоит из контейнера с внутренним диаметром 40 мм, плунжера с уплотнениями, втулки, направляющего винта, верхней и нижней половйн штампа, пружины, нижнего направляющего винта и опоры.

Заготовка укладывается в разъем штампа и при движении плунжера поджимается на контактной поверхности штампов пружиной, затем создается

35 давление жидкости в контейнере при дальнейшем ходе плунжера и происходит деформирование заготовки.

В процессе испытания деформируют образцы размерами Знар,= 17 мм, высота Й = 8 мм из алюминия, меди и стали, при этом давление жидкости составляет соответственно 2, 6, и 10 кбар, Эти же образцы деформируют в штампах под прессом без гидростатики и усилие деформирования, необходимое для заполнения полости штампов,составляет для алюминия 20 т, для меди

38 т. При деформации стали ЗОХНГМФА с пределом текучести 110 кГ/мм штампы разрушились.

15 Расчет удельных нагрузок при гидростатической объемной штамповке предлагаемым способом и при штамповке ранее известным способом по1. казал, .что при гидроштамповке они

70 снижаются в 2-2,5 раза. Это позволяет осуществить холодную штамповку прочных материалов сталей, молибдена и т. д. без разрушения штампов, что было выполнено для стали

75 ЗОХНГМФА при давлении 10 кбар.

Способ обеспечивает следующие преимущества: повышение произво- дительности процесса деформирования за счет более быстрой установки эаg0 готовки и"удаления изделия ; упро- шение конструкции устройства, необходим только один источник давления; повышение стойкости штампов за счет снижения удельных нагрузок в 2-2,5 раза; улучшение услоний заполнения ручья штампа благодаря наличию переменного бокового подпора жидкости в процессе деформации.

Способ может быть механизирован и автоматизирован.

Формула иэобретенияСпособ гидромеханической объемт . ной штамповки изделий, включающий деформирование заготовки ráëèæàþшими с я половин ами штампа в среде

45 высокого давления, о т л и ч а ющ и й. с я тем, что, с целью повышения производительности, снижения удельного усилия штамповки и повышения стойкости штампов, до соэ—

50 дания высокого давления среды к торцовым наружным поверхностям половин штампа прикладывают осевые напряжения величиной 0,02-0,1 предела текучести материала заготовки, а в процессе де55 формиронания постепенно повышают давление среды до заполнения ручья штампа материалом заготовки, Источники информации, принятые во внимание при экспертизе

1. Патент США Р 3685337, кл. 72-60, опублик. 1972.

2. Заявка Японии Р 49-27789,1974.

3. Авторское свидетельство СССР

)Ф 287507, кл. В 21 Х 5/04, 1965 (IIPOTOTHII) 745585

I йзду» вием

h .

Фи».7

Фиг. 3

Составитель О. Корабельников

Редактор И. Гохфельд Техред О,дегева Корректор С.Шекмар Заказ 3855/7 Тираж 986 - Подписное

ЦНИИПЙ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

«

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4