Машина для контактной стыковой сварки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (51) м. кл.

В 23 К 11/04 (22) Заявлено 030578 (21) 2609875/25-27

Г с присоединением заявки ¹Государственный комитет

СССР по делам изобретений и отирытий (23) Приоритет (53) УДК 621.791..762.5.037 (088.8) Опубликовано 0707,80, Бюллетень ¹ 25

Дата опубликования описания 10. 07. 80 (72) Авторы изобретения

В. И. Тишура, В. Ф. Зеленский и А. И. Кулеш (71) Заявитель

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е, О. Патона (54) МАШИНА ДЛЯ КОНТАКТНОЙ CTbIKOBOA

СВАРКИ

Изобретение относится к сварочнойтехнике, а именно к оборудованию для контактной стыковой сварки оплавлением, преимущественно заготовок из стального проката.

Известна машина для контактной стыковой сварки, содержащая станину, неподвижную колонну и подвижную колонну установленную с возможностью перемещения относительно станины по направляющим, выполненным в ней (1) .

Недостатком этой машины является значительная нагрузка на направляющие, что увеличивает их габариты и ускоряет износ. 15

В последнее время большое распространение получили стыкосварочные машины, у которых подвижная колонна шарнирно закреплена относительно неподвижной колонны и в процессе оплав- 20 ления и осадки перемещается по радиусу (2) .

Простота конструкции и высокая степень надежности шарнирного соединения особенно эффективны при исполь- 25 зовании этих машин для сварки импульсным оплавлением.

Однако подобная конструкция сварочных машин имеет и недостатки, сокращающие область их применения. В ряде 30 случаев эти машины не могут с требуемой точностью сваривать прямолинейные заготовки из-эа того, что сближение заготовок в процессе оплавления и осадки происходит по радиусу. Кроме того, сложна установка этих машин в поточно-механизированные линии в связи с тем, что загрузка в исходном положении происходит при отклонении подвижной колойны от вертикального, положения, а осадка заканчивается при положении подвижной колонны близком к вертикальному. Заготовки, транспортируемые к машине по рольгангу, практически не могут быть механизированно установлены на позицию сварки, так как положение подвижной колонны меняется с изменением установочного вылета, а между направлением рольганга и базой зажимных губок подвижной колонны образуется некоторый переменный угол. Кроме того, необходимый в данном случае при загрузке отрыв заготовки от рольганга и ее консольное крепление в губках обуславливают интенсивный износ последних.

Известна также машина для контактной стыковой сварки, содержащая станину, неподвижную колонну, кине-, 745618 бО

65 матически связанную со станиной подвижную колонну и привод оплавления и осадки, выполненный в виде соединенных с системой питания силовых

1 цилиндров, штоки которых установлены с возможностью взаимодействия с подвижной колонной (3) .

Наряду с сохранением плоско-па раз7 ельйого движения заготовкй при сварке майина обладает и существенными недостатками. Главным недостат ком этого устройства является значительное усложнение конструкции эа счет введения в гидросистему дополнительного управляющего гидроследящего золотника,.цилиндра привода рычагов, связанных с эксцентричными валами, на которые опирается подвижная колонна. Кроме того, при сварке импульсным оплавлением возможен отказ гидроследящей системы регулировки положения подвижной колонны за счет инерционности привода и -недостаточной чувствительности гидроследящего золотника. Усложняется также схема управления, повышается стоимость машины и снижается ее надежность.

Целью изобретения является упрощение конструкции и схемы yïðàâëåíèÿ за счет сокращения числа гидромеханизмов.

Цель достигается тем, что кинематическая связь подвижной колонны со станиной выполнена в виде равномерно размещенных по периметру колонны одноподвижных звеньев, компенсирующих отклонения положения подвижной колонны, причем эти звенья выполнены в виде цилиндров, корпуса которых шарнирно соединены со станиной, а штокис"éoäâèæíîé колонной, причем поршни цилиндров подпружинены относительно к орпус а:.

В случае осуществления импульсного оплавления цилиндры одноподвижных звеньев кинематической связи соединены с сиСтемой питания, а штоки цилиндров оплавления и осадКи подпружинены относительно подвижной колонны. ф

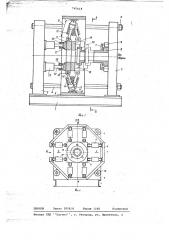

Сущность изобретения поясняется чертежами, где на фиг. 1 показана машина для контактной стыковой свар- ки1 на фиг. 2 — то же, сечение A-A.

Машина для контактной стыковой

"сварки состоит иэ станины 1 (фиг. 1), на которой закреплены колонны 2 и 3, соединенные неподвижными валами 4 с гайками 5. "На колонне 3 с помощью

" механизма эажатия 6 прижимами 1 закрепляется бдна из свариваемых деталей 8 °

На станине 1 смонтировайа проме— жуточная Спора 9, на которой на кронштейнах 10 с помощью осей 11 закреплены одноподвижные звенья, компенсирующие поперечные отклонения йодвиж1 ной колонны, состоящие из полого кор пуса 12, в котором расположены порш ни со штоками 13, подпружиненные дружинами 14, натяжение которых регулируется резьбовыми крышками 15. Штоки поршней снабжены в свою очередь шарнирами, оси 16 которых проходят через проушины подвижной колонны 17, снабженной зажимным механизмом 18 с кулачками 19, в которых закреплена вторая свариваемая деталь 20.

Число пар компенсационных звеньев и их взаиморасположение (фиг. 2) вы- . бираются из расчета осуществления боковой загрузки свариваеьых иэделий в направлении стрелки Б (для машин проходного типа достаточно было бы всего три звена, pacnoxrоженных о под углом 120 ), выбираются с таким расчетом, чтобы исключить возможность перемещения подвижной плиты 17 в на20 правлениях, перпендикулярных направлению осадки. Количество этих звеньев определяется также из условий обеспечения требуемой жесткости конт струкции.

С противоположной стороны на под- вижной колонне 17 расположены упоры

21,, в которые упираются штоки 22 гидроцилиндров 23 оплавления и осадки, установленных на, колонне 2.

Штоки 22 подпружинены к упорам 21 пружинами 24. Натяжение пружины регулируется крышками 25, закрепляемыми на упорах 21. Для увеличения жест кости конструкции к опоре 9 приварены втулки 26, через, которые пропущены валы 4.

l г

Машина работает следующим образом.

После зажатия свариваемых иэделий

8 и 20 включаются гидроцилиндры 23

40 оплавления и осадки, которые перемещают подвижную колонну по заданной программе в режиме непрерывного либо импульсного оплавления.

Подвижная колонна будет переме45 щаться только прямолинейно вдоль оси сварки и расстояние от ее центра до шарниров с осями 11, измеренное перпендикулярно направлению осадки будет неизменным. Размер а при этом будет изменяться, пружина 14 будет либо распрямляться, либо сжиматься, исключая люфты в сочленениях шарнирного звена. Каждая пара компенсационных звеньев, расположенная, например, по оси I-Х (фиг. 2), препятствует возможному смещению подвижной колонны 17 вдоль вертикальной оси .II-II и наоборот (это условие может быть обеспечено и при расположении механизмов под углом 120 один к другому для машин проходного типа) .

Такая кинематика исключает необходимость в синхронизирующих элементах, поскольку их роль выполняют сами компенсационные звенья, установленные один относительно другого, как опи сано ранее. Точность перемещения подвижной колонны зависит от точности изготовления элементов шарнирных звеньев. Для регулировки исходного положения колонны и компенсации возможных ошибок, допущенных при изготовлении, достаточно, например, оси шарниров 11 выполнить эксцентричными с фиксацией в заданном положении, либо ввести на штоках 13 реэьбовой регулируемый элемент. На чертеже не изображены источники питания, смонтиро ванные либо на опоре 9, либо на колонне 3, При использовании машины для сварки импульсным оплавлением элементы

Шарнирных звеньев могут быть использованы как приводы виброоплавления.

При этом путем впрыска и слива определенных порций масла в полости, ограниченные полыми корпусами 12 и порш 2g нями 13 сообщаются возвратно-поступательные движения подвижной колонне

17. Пружины 24 позволяют колонне 17 с упорами 21 смещаться в сторону колонны 3 при виброоплавлении, отрыва- 25 ясь от штоков 22 гидроцилиндров 23 оплавления и осадки на величину амплитуды вибрации. При сварке как с импульсным оплавлением, так и беэ него процесс, Зо осадки, выгрузки свариваемых деталей и отвод опорной плиты в исходное положение производятся как в известных машинах.

Такая конструкция сварочной маши- Я5 ны позволяет одновременно испольэовать цилиндры, размещенные rfo периметру подвижной колонны, как привод виброоплавления и как синхронизатор перемещения подвижной плиты. Использование этих цилиндров в качестве синхронизаторов перемещения подвиж-" ной плиты позволяет отказаться от сложных гидроследящих систем, гидроцилиндров привода, связанных с эксцентричными валами, упрощает электрическую и гидравлическую схемы сварочной машины.

Все это упрощает конструкцию сва рочных машин, повышает их надежность и позволяет снизить себестоимость оборудования на 20-25Ъ при повышении сроков его службы.

Экономичный монтаж подвижной ко лонны с обеспечением ее прямолинейно" го движения соосно рольгангу позволя ет механизировать процесс загрузки различных свариваемых длинйомерных плетей, благодаря чему повышается степень автоматизации проиэводственных процессов .

Формула изобретения

1. Машина для контактной стыковой сварки, содержащая станину, неподвижную колонну, кинематически связанную со станиной подвижную колонну и привод оплавления и осадки, выполненный в виде соединенных с системой питания силовых цилиндров, штоки которых установлены с возможностью взаимодействия с подвижной колонной, о т л ич а ю щ а я с я тем, что, с целью упрощения конструкции и схемы управления эа счет сокращения числа гидромеханизмов, кинематическая связь подвижной колонны со станиной выполнена в виде равномерно размещенных по пе- риметру колонны одноподвижных звеньев, компенсирующих отклонения положения подвижной колонны, 2. Машина по п. 1, о т л и ч а ю щ а я с я тем, что одноподвижные звенья кинематической связи выполнены в виде цилиндров, кбрпуса которых шарнирно соединены со станиной, а штоки — с подвижной колонной, причем поршни цилиндров подпружинены отно сительно корпуса.

3. Машина по пп. 1 и 2, о т л и— ч а ю щ а я с я тем, что, с целью осуществления импульсного оплавления, цилиндры одноподвижных звеньев кинематической связи соединены с системой питания, а штоки цилиндров оплавления и осадки подпружинены относительно подвижной колонны.

Источники информаций, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ю 256128, кл. В 23 К 11/04, 1968.

2. Авторское свидетельство СССР .

Р 263775, кл . В 23 К 11/04, 1968.

3. Авторское свидетельство СССР

Р 554971, кл. В 23 К 11/04, 1974,