Способ заварки отверстия в детали

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

g» 745620 (61) Дополнительное к авт. свид-ву (22) Заявлено 030577 (21) 24S1071/25-27 с присоединением заявки ¹â€” (23) Приоритет— 51 М К„г

В 23 К 19/02//

В 23 Р 7/00

Государственный комитет

СССР по делам изобретеиий и открытий

Опубликовано 070780. Бюллетень ¹ 25

Датаопубликованияописания 10 07.SO (53) УДК 621.791.14 (088.8) В. Т. Дервоед, И.-В. Б. Кинильша, Г. Л, Ляховицкая и Л. П. Смолина (72) Авторы изобретения

Центральный научно-исследовательский и конструкторский институт топливной аппаратуры автотракторных и стационарных двигателей и Вильнюсский ордена Знак почета завод топливной аппаратуры им. 50-.летия СССР (71) Заявители (54 ) СПОСОБ ЗАВАРКИ ОТВЕРСТИЯ В ДЕТАЛИ

Изобретение относится к сварке, а именно к способам с использованием давления в процессе нагрева изделий путем трения, и может быть использовано для эаглушинания отверстий, например технологических, в деталях топливной аппаратуры двигателей внутреннего сгорания.

Известен способ сварки трением, при котором в отверстие одной детали вставляется другая деталь, ей придается вращение с осеным усилием.

Материал свариваемых деталей доводится до состояния повышенной пластичности и эаглушивающая деталь йривари - 5 нается к стенкам отверстия (1) .

Известен также способ заглушки отверстий, согласно которому в стенке полости поршня выполняют специальное 20 технологическое отнерстие для заливки охлаждающей жидкости. Это отверстие необходимо герметически заглушить. Для этого стержень с окончанием, идентичным по форме стенкам от- 25 верстия, вводят в отнерстие, придают ему вращательное движение и одновременно прикладывают осевое усилие.

Материал поршня и стержня разогревается, и они свариваются, после чего 30 вращение пре к ращают. Выступающая н аружу часть стержня Срезается. Способ обеспечивает быстрое и надежное заваринание отверстия (21.

Недостатком способа является однократное использование стержня, что" приводит к необходимости каждый раз перед заваркой отверстия обрабатывать стержень и отверстие по сопрягаемым поверхностям, а также к расходованию материала стержня, что усложняет и удорожает процесс.

Известен также способ заварки отверстия в детали путем введения в отверстие пластичного металла самой детали при относительном вращении и поступательном перемещении eoocío установленных детали и инструмента (ЗJ ..

Данное техническое решение является. наиболее близким к изобретению.

Недостатком известного способа является то, что он применим только для заварки отверстий труб.

Целью изобретения является повышение качества заварки отверстий в корпусных деталях.

Поставленная цель достигается тем, что инструмент внедряют н тело детали и заполнение отверстия про745620 изводят металлом, отделенным инструментом от детали.

Параметры материала инструмента

1. и сботношения максимального диаметра углубления в торце инструмента и завариваемого отверстия выбираются для каждого конкретного случая так, .чтобы температура плавления материала стержня и его твердость превосходили соответствующие параметры материала детали, а максимальный диаметр углубления (конического или сферического) был большим, чем диаметр эавариваемого отверстия.

Например, для заварки отверстий в алюминиевом сплаве инструмент-стержень изготавливают иэ стали твердостью HRC 55-60, а для заварки отверстий в стальной детали стержень изготавливают иэ твердого сплава, в частности из группы ВК.

Соотношение между диаметрами стержня и завариваемого отверстия лежит ориентировочно в пределах 1,6-3, а между диаметром стержня и максималь.ным диаметром углубления в его торце-1-1, 3.

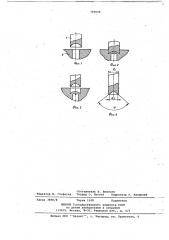

На фиг. 1 показаны стержень со сферическим углублением в торце и завариваемое отверстие в детали перед началом процесса заварки1 на фиг. 2— то же> в процессе заварки; на фиг. 3— то же, rio окончании заварки; на фиг. 4 дан стержень с коническим углублением в торце, где d — диаметр стержня; d> — максимальный диаметр углубления в торце; — угол конуса.

Пример. Заваривались отверстия диаметром 5 мм в корпусах насо са высокого давления иэ алюминиевого спЛава AJIIOB. Стержень 1 диаметром

d< = 8 мм, выполненный из стали ХВГ с твердостью HRC 60, имел в обоих торцах углубления в виде конуса с углом = 120 и диаметром д при о основании, равным d, т. е. 8 мм.

Требования к чистоте поверхности углублений достаточно низкие ввиду того, что шероховатость поверхности только способствует эффективности процесса, так как увеличивает силу трения. Стержень закреплялся одним из концов в сверлильном патроне станка НС12А соосно с эавариваемым отверстием в детали 2 и вращался со .скоростью 4000 об/мин. Стержень приводился в соприкосновение с корпусом в зоне расположения отверстия рукояткой ручного осевого перемещения шпинделя станка. Металл корпуса, разогретый до состояния повышенной пластичности, вытеснялся в завариваемое отверстие, образуя перемычку толщиной около 4 мм, Процесс заварки одного отверстия продолжался около 2 сек, после чего, когда осевое перемещение стержня прекращалось, вращающийся стержень выводился из глухого отверстия глубиной 2,5 мм, образовавшегося в корпусе.

Для контроля оплошности перемычки проводилась опрессовка корпуса с

15 заваренными отверстиями топливом под высоким давлением.

Герметичность заглушенного отверстия была полностью обеспечена.

При износе торца стержня после

Щ многократного использования стержень закреплялся в патроне другим концом.

Использование предлагаемого способа позволяет одним и тем же инструментом производить заварку большого числа (нескольких сотен) отверстий.

Для осуществления способа не требуртся специального оборудования и предварительной обработки заглушиваемых отверстий, Технология изготовления стержня также проста и не требует специальной обработки поверхности углубления. . Формула изобретения

Способ заварки отверстия в детали путем введения в отверстие пластиЧного металла самой детали при относительном вращении и поступательном перемещении соосно установленных де40 тали и инструмента, о т л и ч а юшийся тем, что, с целью повышения качества заварки отверстий в корПусных деталях, инструмент внедряют в тело детали и заполнение отвер4 стия производят металлом, отделенным инструментом от детали.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 304087, кл. В 23 К 19/02, 1970.

2. Патент США Р 3609840, кл, В 23 P 15/10, 1971.

3. Розанов Б. В. и Львов Д. С. Да вильные работы. М,, Машгиз, 1951, с. 26, р. 27.

745620

Фиг. 1

Составитель В. Власова . Редактор И. Гохфельд Техред O. Легеза Корректор Г. Назарова

Заказ 3858/8

Тираж 1160

Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППН Патент, г. Ужгород, ул. Проектная, 4