Горелка для плазменно-дуговой резки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<и) 745623 (61) Дополнительное к авт. сеид-ву— (22) Заявлено 271077 (21) 2537249/25-27 (51)М. Кл.2

В 23 К 31/10

В 23.К 9/30 с присоединением заявки ¹â€” (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 070780„Бюллетень № 25 (53) УДК 621. 791. . 755. 034 (088. 8) Дата опубликования описания 10. 07. 80 (72) Авторы изобретения

M. В. Ткачев и И.. С. Шапиро (71) Заявитель (54) ГОРЕЛКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ

Изобретение относится к сварочной технике, а именно к устройствам для выполнения процесса дуговой обработки с колебаниями дуги, и может быть использовано при плазменно-дуговой разделительной и поверхностной резке.

Известна горелка для дуговой обработки, содержащая сопло и мундштук, причем она снабжена механизмом кругового вращения электрода, выполненным в виде втулки со спиральным каналом, установленной с возможностью вращения внутри мундштука и имеющей на конце направляющий наконечник, причем приводом вращения служит сама проволока при ее поступательном движении (1) .

Йедостатком известного устройства является то, что оно требует обязательного исйользования расходуемых (плавящихся)электродов в виде проволоки,, вследствие чего данное устройство не может быть использовано для плазменно-дуговой резки.

Известно устройство для дуговой сварки с колебаниями электрода, содержащее механизм поперечных колебаний с приводом и механизм продольно го колебания горелки вдоль стыка, который выполнен в виде кулачка, жестко закрепленного на выходном валу привода механизма поперечного колебания и шарнирно связанного через систему тяг с горелкой (2) .

Недостатком известного устройства является то, что его использование связано со значительным увеличением габаритных размеров привода колебаний электрода и его веса, что обуславливает в свою очередь увеличение веса и габарита привода перемещения горелки. Данное обстоятельство затрудняет использование известного устройства при ограниченных размерах рабочего пространства, например при резке в труднодоступных местах.

Известна горелка для дуговой обработки, в защитных газах содержащая сопло, мундштук и сильфон, установленный концентрично мундштуку и жестко связанный с ним одним концом, а другим концом соединенный с соплом.

Горелка снабжена токопроводом между соплом и мундштуком, выполненным в виде дополнительного сильфона, расположенного внутри первого сильфона концентрично ему, мундштук выполнен

745623

1Q

35

65 с буртом, по периметру которого расПсИбжены отверстия для подвода зай(йтного газа в полость сопла, при этом дополнительный сильфон одним концом жестко связан с буртом Мундштука, а другим — с соплом, s корпусе которого. выполнен кольцевой канал для подвода защитного газа, сообщающийся с полостью, образованной .стенками сильфона (3}.

Недостатком этого является то, что для вЫполнения процесса обработки с колебаниями дуги необходимо наличие специального устройства, привода колебаний горелки.

Наиболее близкой по технической сущности и достигаемому эффекту к описываемому изобретению является горелка для плазменно-дуговой резки, содержащая корпус с укрепленным в нем соплом, образующим камеру формирования дуги, в которой расположен электрод, электрододержатель, а также сильфон, расположенный концентрично электроду, установленному с воэможностью осевого перемещения и одним торцом жестко связанный с корпусом горелки. Горелка снабжена трубкой, соединяющей полость камеры фор"мирования дуги с герметизированной полостью сильфона, размещенного в корпусе горелки, при этом сильфон герметично соединен с корпусом торцом, наиболее удаленным от рабочего торца горелки, а вторым торцомжестко и герметично соединен с нерабочим торцом электрододержателя (4) ..

Недостатком этой горелки является то, что для обеспечения резки с колебаниями дуги горелка должна быть снабжена специальным устройством вЂ,приводом колебаний.

Целью изобретения является обеспечение резки с колебаниями дуги путем энергии давления плазмообразующего газа.

Это достигается тем, что горелка для плазменно-дуговой резки, содержащая корпус с укрепленным в нем соплом, образующим камеру формйрования дуги, в которой расположен элек- . трод, а также сильфон, установленный концентрично и жестко связанный с корпусом горелки, снабжена, распределительным устройством, сильфон разделен гибкой перегородкой на две по чости, каждая из которых выполнена с входным и выходным отверстиями для плазмообразующего газа, при этом " входные отверстия соединены с упомя- нутым устройством, а выходные отверстия — с камерой формирования дуги и выполнены с диаьйтром в 2-4 раза меньшим диаметра входных отверстий. Для получения односторонних колебаний в одном из выходных отверстий установлена дросселирующая дюэа.

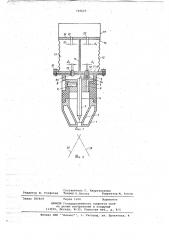

На фиг. 1 приведен общий вид предлагаемой горелки; на фиг. 2 — изменение положения осей горелки йри,последовательно чередующейся подаче плазмообразующего газа в каждую из полостей сильфона.

Горелка для дуговой обработки имеет сопло 1, образующее камеру 2 с электродом 3. Сопло 1 изолировано изолятором 4 от электрода 3, зафиксированного винтом 5 в электрододержателе б, в котором выполнены отверстия 7 (на чертеже показано одно отверстие, связывающее камеру 2 с полостью 8 в верхней части корпуса

9). Корпус 9 с помощью винтов 10 жестко связан с нижним фланцем 11 сильфона 12, разделенного гибкой перегородкой 13 на две полости 14 и 15.

Верхним фланцем 16 сильфон 12 жестко соединен с распределительным устройством 17 для подачи плазмообразующего газа. В нижнем фланце 11 сильфона 12 и корпусе 9 выполнены выходные отверстия 18 и 19, соединяющие полость 8 с полостями 14 и 15, которые через отверстия 20 и 21, выполненные в верхнем фланце 16 сильфона

12, связаны с распределительным устройством 17. Диаметр d отверстий 20 и 21 в 2-4 раза больше диаметра d отверстий 18 и 19. В отверстиях 18 и

19 на резьбе установлены штуцеры 22 и 23 соответственно, на одно из которых установлена дросселирующая дюза

24, изменяющая проходное сечение, например, отверстия 18 с диаметра д до диаметра d ; Линии 25 и 26 пока3 зывают положение оси горелки при ее колебании (беэ дросселирующей дюзы 24).

Выбор соотношения диаметров dg и Й„ связан с тем, что при соотношении, большем 4, существенно возрастает время отклонения горелки в каждую сторону, вследствие чего процесс колебаний замедляется, и на кромках при этом появляются заметные риски, т.е. имеет место снижение качества обработки.

Горелка работает следующим образом.

Посредством винта 5 устанавливают требуемую глубину. углубления электрода 3 в камере 2 формирования плазменной дуги. Затем включают распределительное устройство 17, которое производит последовательно чередующуюся подачу плазмообразующего газа в каждую из полостей 14 (или 15) силь фона 12. При подаче плазмообразующего газа через отверстие 20 диаметром

d в правую полость 14 сильфона 12 давление в последней возрастает.

Повышение давления в полости 14 вызывает удлинение наружной поверхности сильфона 12 и за счет неравномерности изгиба наружной поверхности сильфона 12 и гибкой перегородки 13 изменяется угол наклона фланца 11 к

745623 поверхности обрабатываемого изделия.

Так как фланец 11 жестко соединен с верхней частью корпуса 9 горелки, то изменение угла наклона фланца 11 вызывает изменение положения верхней части корпуса 9 горелки, изолятора 4 электрододержателя 6 и сопла 1. При этом ось горелки занимает положение

25.

Плазмообразующий газ при этом поступает через штуцер 22 в полость 8 и через отверстия 7 — в камеру 2 формирования плазменной дуги, что в свою очередь обеспечивает ее поддержание в процессе резки. Затем с определенным интерналом времени прекращают подачу газа через отверстие

20 сильфона 12 и подают его через отверстие 21 во фланце 16 в левую полость 15 сильфона 12. Плазмообразующий газ, подающийся в полость 15, изменяет направление перемещения оси горелки, и она при этом занимает положение 26. Подача плазмообразующего газа в полость 15 сильфона 12 обеспечивает поступление газа в камеру 2 через отверстие 19, полость 8 и отверстие 7 в электрододержателе 6.

Так как фланец 16 закрепляют неподвижно на распределительном устройстве 17, то при выполнении процесса резки осуществляются колебания положения дуги относительно некоторой точки. При этом если полость, в которой располагают оси отверстий 18 и

19, ориентируют перпендикулярно направлению перемещения горелки, то она совершает поперечные колебания.

Если полость, в которой располагают оси отверстий 18 и 19, ориентируют по направлению резки, то горелка совершает продольные колебания в процессе обработки металла. Горелка совершает колебания с одинаковым угловым смещением ее оси, что обеспечивает в свою очередь постоянство амплитуды отклонения дуги в процессе обработки, если на штуцеры 22 и 23 не устанонлена дросселирующая дюза 24. При ус тановке, например, на штуцер 22 дросселирующей дюзы 24 диаметр d< отверстия 18 переходит н диаметр йд,при этом давление в полости 14 сильфона

12 становится больше по сравнению с

: давлением в полости 15, что приводит к разным угловым смещениям оси горелки и вызывает различие в амплитуде

1колебаний горелки при подаче газа в полости 14 и 15.

Горелка позволяет осуществлять процесс резки с колебаниями горелки, при этом уменьшается ширина выпланляемых канавок, что дает возможность осуществить процесс резки материала данной толщины за меньшее число проходов. .Формула изобретения

1. Горелка для плазменно-дуговой

15 резки, содержащая корпус с укрепленным в нем соплом, образующим камеру формирования дуги, в которой расположен электрод, а также сильфон, установленный концентрично и жестко связанный с корпусом горелки, о т л и ч а ю щ а я с я тем, что, с целью обеспечения резки с колебаниями дуги путем использования энергии давления плаэмообразующего газа, она снабжена распределительным устройством, сильфон разделен гибкой перегородкой на две полости, каждая иэ которых выполнена с входным и выходным отверстиями для плазмообразующего газа, при этом входные отверстия соединены с упомяЗ0 .нутым устройством, выходные отверстия соединены с камерой формиронания дуги и выполнены с диаметром в 2-4 раза меньшим диаметра входных отверстий.

2. Горелка по п. 1, о т л и ч аю щ а я с я тем, что, с целью получения односторонних колебаний, в од-. ном из выходных отверстий установлена дросселирующая дюза.

40 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 288949, кл. В 23 К 9/16, 1969.

2. Авторское свидетельство СССР

323211, кл. B- 23 K 9/00, 1970.

3. Авторское свидетельство СССР па заявке Р 2423995, кл. В 23 К 9/16, 1976.

4. Авторское свидетельство СССР по заявке Р 2519223, кл. В 23 К 9/16, 1977 (прототип).

745623

Фиг. 1

Составитель Г. Квартальнова

Редактор И. Гохфельд Техред О.Легеза Корректор M. Коста

Подписное

Тираж 1160

Заказ 3858/8

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,. Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4