Способ получения порошковых электродных материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик н11745624 (61) Дополнительное к авт. свид-ву(22) Заявлено 11,0777 (21) 2506424/25-27 (51}М. Кл.2

В 23 К 35/40 с присоединением заявки №вЂ” (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 070780 Бюллетень ¹ 25 (53} УДК 621 791 ..042(088.8) Дата опубликования описания 10. 07. 80

В. Г. Фадеев, A. Н. Серенко, A. М. Стеблин, В. Ф. Федин и В. Я. Угрюмов (72) Авторы изобретения (71) Э ит ли Ждановский металлургический институт и ждановский

Эаявители филиал Специального проектно-конструкторского бюро медицинской промышленности (54 ) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ЭЛЕКТРОДНЫХ

MATEPHAJIOB

1

/.

Изобретение относится к сварочно- му производству, в частности к тех-. нологии изготовления порошковых элек.тродов для наплавки сплавов на основе тугоплавких соединений (карбидов,,боридов, нитридов и пр.).

Известен способ изготовления порошковых проволок, при котором шихту предварительно сплавляют в сферические зерна и подают в металлическую оболочку для уплотнения (1) .

Использование литых зерен в каче- стве наполнителя порошкбвой проволоки ограничивает возможность применения ряда тугоплавких соединений, например боридов, которые при высокой температуре сплавления могут разлагаться. Кроме того, сферические зерна не позволяют получить плотную упа- 20 ковку внутри оболочки. Это приводит к снижению коэффициента заполнения оболочки шихтой и концентрации тугоплавких частиц в наплавленном слое.

Известен также способ получения порошковой проволоки путем заполнения металлической оболочки шихтой из тугоплавких компонентов, которые предварительно гранулируют и спекают (2) .

Недостаток способа заключается в том, что технология изготовления гранулированной спеченной шихты черезвычайно сложна и трудоемка, так как предусматривает тонкое измельчение тугоплавких соединений, смешивание компонентов шихты с пластификатором, сушку, протирку и окатку гранул осколочной формы на сетке, спекание при высоких температурах (1200-1800 С), повторное просеивание гранул, смешивание их с флюсуюцими добавками, загрузку полученной шихты в бункер питателя волочильного стана, волочение ленты с одновременным заполнением шихтой формируюшейся проволоки, мно-. гократное волочение проволоки для уплотнения шихты и достижения заданного диаметра. Кроме того, уплотнение шихты эа счет многократного волочения проволоки по известному способу не позволяет получать высокие коэффициенты заполнения порошковых электродов (более 60%), так как волочение вызывают обрывы проволоки из-за потери пластичности шихты и утонения оболочки.

С целью повышения коэффициента заполнения шихту перед подачей в ме745624

50

d0 таллическую оболочку прессуют в таблетки.

Предварительное прессование шихты по предлагаемому способу в отличие от известных позволяет разделить операции уплотнения шихты и Формирования оболочки, исключая тем самым большинство. технологических операций и упрощая процесс волочения.

Способ получения порошковых элект- родных материалов включает следующие операции: смешивание порошкообразных компонентов шихтыу прессование таблеток заданной формы и размеров; подачу таблетированной шихты в питатель во-, лочильного стана и однократного волочения оболочки с таблетированной шихтой.

Предварительное прессование таблеh ток заданных размеров позволяет от г казаться от многократного волочения для получения порошкового электрода нужного сечения.

Предварительное прессование порошкообразных материалов позволяет обеспечить высокую плотность шихты, достигающей 75-95% плотности монолитного материала. Этим обеспечивается высокое значение коэффициента заполнения порошковых электродов (К - 7086%) .

Удельное давление прессования зависит от пластичности шихты, требуемой плотности и должно быть достаточным для получения таблеток, не разрушающихся при транспортировке.

Удельное давление прессования для каждого конкретного состава шихты определяется опытным путем и находится в пределах 5-20 т/см

Порошковые электродные материалы по способу могут изготавливаться как s виде порошковой проволоки, так и в виде пброшковой ленты.

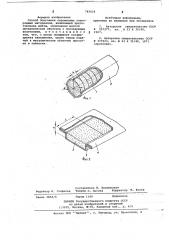

На фиг.1 показана порошковая проволока с таблетированной шихтой (где

1 — таблетированная шихта, цилиндрической формы, 2 — оболочка порошковой проволоки, Й вЂ” диаметр таблетки, h — - толщина таблетки); на фиг. 2 порошковая лента с таблетированной шихтой (где 3 — таблетированная шихта прямоугольной Формы, 4 и 5 — cocraarraro e оболочки, h — толщина таблетки, †длина таблетки).

Размеры таблеток задаются требуеиым поперечным сечением электрода с учетом обеспечения гибкости непрерывных порошковых электродов. При этом рекомендуются следующие соотно,шейия размеров таблеток: для порошковых проволок (фиг. 1) h = (0,52,5)d а для порошковых лент (фиг. 2)

h = (0,1-0,5)g.

Пример. Получение порошковой .проволоки с таблетированной шихтой из механической смеси карбида вольф» рама (рэлита) и легирующих порошков марганца,и никеля. Зерна релита rpaнуляцией до 1,2 мм; порошки марганца и никеля грануляЦией 0,1-0,2 мм смешиваются совместно с технологической добавкой в виде порошков фторполимера в течение двух час. Насыпной вес готовой шихты составляет 5,8 г/сьР .

После смешивания готовая шихта поступает в приемный бункер роторной таблеточной машины, где происходит ее .прессование при удельном давлении

6 т/см до образования таблеток диаметром 3 мм и толщиной 4 мм. После прессования плотность шихты составляет 12 г/см". Затем с помощью виброподъемника таблетированная шихта поступает в питатель стана для протяЖки проволоки, где таблетки заполняют желоб из мельхлоровой ленты

МН-19 шириной 10 мм и толщиной

0,3 мм от профилирующего устройства. Проволока однократно проходит через фильеру, где Формируется до заданного размера диаметра,При этом дополнительно уплотняется и фиксируется таблетированная шихта. Коэффициент заполнения проволоки равен

77 вес.Ъ.

После наплавки изготовленной порош-. ковой проволокой на стальной образец получают слой композиционного сплава на основе ралита с матрицей иэ марганцевого мельхлора МНМц — 20-20.

Объемная концентрация рэлита составляет при этом 55-60%, твердость наплавленного слоя равна 80-85Н A.

Использование данного способа изготовления порошковых электродных материалов обеспечивает по сравнению с известными следующие преимущества:. существенно упрощается технология изгбтовления порошковых электродных материалов с шихтой на основе тугоплавких соединений; коэффициент заполнения увеличивается до 75-80%, что позволяет повысить износостойкость наплавленного металла вследствие увеличения концентрации тугоплавких износостойких частиц в упрочняемом слое; существенно улучшаются сварочно-технологические характеристики наплавочного материала путем устранения неравномерного распределения упрочняющей фазы в наплавленном слое, снижается разбрызгивание и пористость вследствие плотного заполнения шихтой порошкового электрода; производительность наплавки повышается в

1,3-1,5 раз; при изготовлении таблетированной шихты допускается применение стандартного оборудования химико-фармацевтической промышленностью в сочетании с оборудованием производства порошковых электродных материалов. Данный способ не исключает также возможности изготовления электродов при подаче таблетированной шихты.

)в бесшовную оболочку.

745624

6 ю

Фиг.2

Составитель Н. Козловская

Редактор И, Гохфельд Техред О.,Пегеза Корректор М. Коста

Подписное

Тираж 1160

Заказ 3858/8

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35р Раушская наб д» 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Формула изобретения

Способ получения порошковых электродных материалов, включающий приготовление шихты, заполнения шихтой металлической оболочки с последующим волочением, отличающийся тем, что, с целью повышения коэффи,циента заполнения, шихту перед подачей в металлическую оболочку прессуют в таблетки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 257277, кл. В 23 К 35/40, 1967.

2. Авторское свидетельство СССР

9 377223, кл. В 23 К 35/40, 1971 (прототип).