Способ получения армированного каменного литья

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.12.77 (21) 2549803/29-33 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.2

В 28 В 1/54

Геаударстееииый комитет

СССР иа делам изобретений и открытий

Опубликовано 07.07.80. Бюллетень №25

Дата опубликования описания 17.07.80 (53) УДК 666.199. (088.8) (72) Автор изобретения

И. И. Быков

Институт проблем литья АН Украинской CCP (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО

КАМЕННОГО ЛИТЬЯ

Изобретение относится к области камнелитейного производства и может быть использовано при, массовом изготовлении армированных камнелитых изделий.

Известен способ получения армированного каменного литья для защиты различных агрегатов и аппаратов от воздействия агрессивных сред. Для получения таких камнелитых изделий в литейную форму перед .заливкой расплава устанавливают стальную арматуру. Если же в изделии предусматриваются отверстия, то в форме устанавливаются стержни. Сформированная отливка после заливки расплава в форму подвергается термической обработке по обычной камнелитейной технологии (кристаллизация и отжиг) (1)д (2).

Известные способы получения армированного каменного литья не позволяют решить вопрос надежности и удобства их крепления во многих случаях, когда футеруются агрегаты; подвергающиеся вибрации или определенным динамическим нагрузкам, а также при защите потолочных поверхностей.

Например, часто камнелитые изделия монтируются на цементной подушке толщи1 ной от 5 до 15 мм в зависимости от состояния футеруемой поверхности и размера применяемых изделий. Монтаж футеровки конструкций, предназначенной для защиты от коррозионных сред, производят на кислотоупорной замазке.

В ряде случаев для усиления прочности футеровки ее монтаж производят с применением металлических уголков, закрепленных к стенке конструкций.

Часто при облицовке крупных металлических или бетонных бункеров для- руды, кокса, угля и т. и. материалов плитами из каменного литья предварительно замуровывают металлическую решетку. Далее на решетку наносят слой цементного раствора и укладывают плиты, скрепляя через 3 — 4 ряда - горизонтальными металлическими угольниками.

Для крепления каменного литья может применяться пластическая замазка типа «Арзамит». Однако плохая адгезия с каменным литьем препятствует сочетанию этих прогрессивных материалов с обеспечением достаточной надежности их работы. Для активизации процесса сцепления может быть

745683

so

3 применена пескоструйная или механическая обработка поверхности готового каменного литья, но это трудоемкий и малоэффективный способ улучшения адгезии (3).

Известен способ получения армированного каменного литья для устройств, подвергающихся значительным динамическим нагрузкам (вибрация, толчки и т. п). В этом случае к стальной арматуре, устанавливаемой перед заливкой расплава, приваривается шпилька или болт. После заливки расплава осуществляют кристаллизацию и отжиг отливки. При монтаже такого изделия шпилька пропускается через отверстие в футеруемом агрегате. С этой же целью в армируемом изделии из каменного литья может быть предусмотрено отверстие, а к футеруемой поверхности в этом же случае приваривается шпилька (4).

Этот способ производства каменного литья не дает возможности получать изделия, удобные при монтаже. Процесс футеровки такими изделиями трудоемок и малопроиз водителен, особенно при защите наклонных и потолочных поверхностей. При монтаже вначале на футеруемой поверхности выкладываются камнелитые изделия, намечаются места их крепления. Затем изделия снимают, на защищаемой поверхности делают отверстия или приваривают в местах крепления шпильки. После этого опять выкладывается и крепится изделие из каменного литья;

Целью изобретения является обеспечение надежности и удобства монтажа каменного литья.

Поставленная цель достигается тем, что при способе получения армированного каменного литья путем установки в форму стальной арматуры, заливки расплава, кристаллизации и отжига отливки к арматуре приваривают стальную конусную втулку с углом 40 — 60, а заливку расплава осуществляют, оставляя над поверхностью отливки суженную часть втулки высотой 3 — 5 мм, Угол раскрытия стальной втулки, равный 40 — 60, связан с необходимостью обеспечения прочного удержания втулки в отливке, с удобством приваривании ее к защищаемой поверхности с одновременно небольшой поверхностью, не защищенной каменным литьем. При угле раскрытия втулки большей 60 существенно увеличивается поверхность, уязвимая для абразивного изнашивания или коррозии, т. к. материал втулки не износоустойчив. Угол раскрытия втулки меньше 40 затрудняет операцию приваривания.

Выступающая на 3 — 5 мм над поверхностью отливки часть втулки дает возмож-. ность соединения каменного литья с футеруемой поверхностью с помощью электросварки и обеспечивает применение уплотняющего слоя цемента или замазки между камнелитым изделием и защищаемой поверхностью агрегата или устройства.

Если выступающая часть втулки будет превышать 5 мм, то в условиях динамических нагрузок возможно выкрашивание часЗ ти уплотняющего слоя и в результате может произойти перекос камнелитых элементов.

Уменьшение выступающей части втулки затрудняет приваривание ее к футеруемой металлической поверхности.

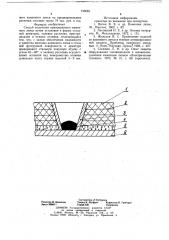

На чертеже изображена схема крепления армированного каменного литья, полученного по предлагаемому способу, к футеруемой стальной поверхности.

Каменное литье 1 включает в себя арматуру 2 и стальную конусную втулку 3, с помощью которой электрозаклепкой 4 каменное литье и слой цемента 5 крепятся к защищаемой поверхности 6.

Пример. Для защиты улитки дымососов и мельничных вентиляторов подвергающих2 ся сильному газоабразивному износу и работающих в условиях значительной вибрации, были изготовлены плиты из армированного камейного литья размером 675х х(500, 335) х 250х40 мм.

Изделия отливали в графитовые формы.

Перед заливкой петрургического расплава на основе базальта в форме устанавливали стальную арматуру 2 в виде сетки с ячейкой 20х20 мм и диаметром проволоки 1,5—

2 мм. В двух местах формы устанавливали и приваривали к сетке конусные стальные втулки 3 с углом раскрытия 60 . Высота втулок была рассчитана так, чтобы в готовом камнелитом изделии 1 они выступали на 5 мм над нерабочей поверхностью.

Расплав при температуре 1250 †12 С . заливали из ковша в форму. Затвердевание отливки. в форме происходило в течение

2 — 3 мин, после чего отливку извлекали из формы и помещали на подину камерной термической печи в зону с температурой 650—

4о 700 С. В этой зоне отливка находилась

30 мин, а затем ее перемещали в зону кристаллизации (t = 900 С) . Процесс кристаллизации происходит в течение 1 час. Затем отливку медленно охлаждали вместе с печью в течение 24 час.

Процесс монтажа полученного, армированного каменного литья 1 производили с помощью электрозаклепок 4. Такой метод монтажа был значительно удобнее и проще, чем применявшийся ранее с помощью болтового соединения. При этом длительность футеровочных работ сократилась в

2 — 3 раза, а число рабочих, занятых на монтаже, уменьшилось вдвое. Качество же футеровки было достаточно высоким и обеспечивало увеличение стойкости агрегатов в 3 — 4 раза.

Ожидаемый экономический эффект от применения способа получения армирован745683

Составитель Л.Чубукова

Редактор И. Квачадзе Техред К. Шуфрич Корректор Н. Григорук

Заказ 3866/11 Тиран 635 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4 ного каменного литья по предварительным расчетам составит около 70 тыс. руб. в год.

Формула изобретения

Способ получения армированного каменного литья путем установки в форму стальной арматуры, заливки расплава, кристаллизации и отжига отливки, отличающийся тем, что, с целью обеспечения надежности и удобства монтажа каменного литья к стальной футеруе мой поверхности, к арматуре приваривают стальную конусную втулку с углом 40 — 60, а заливку расплава осуществляют оставляя над поверхностью отливки суженную часть втулки высотой 3 — 5 мм. ь

Источники информации, принятые во внимание при экспертизе

1. Вагин В. В. и др. Каменное литье, М., Машгиз, 1962, с. 82.

2. Липовский И. Е. и др. Основы петрургии. М., Металлургия, 1972, с. 151.

3. Жолудов В. С. Применение изделий из каменного литья в технике антикоррозионной защиты, Проблемы каменного литья, вып. 2, Киев,"Наукова Думка," 1968, с. 227.

4, Сосюкин Л. Н. и др. Опыт защиты

1б оборудования топливоподачи и шлакозолоудаления каменным литьем «Электрические станции», 1973, № 10, с. 68 (прототип).