Станок для оправки керамических труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сеюв Севетекив

Социалистические

Республик ()745699 (6! ) Дополнительное к авт. свид-ву(22) Заявлено 20.05„77(21) 2487983/29-33 с присоединением заявки ¹ (51) М. Кл.

В 28 В 23./96

Государстввнный кемнтвт

СССР (23) ПриоритетОпубликовано 07.07.80. Бюллетень № 25 во делам изобретений и открытий (53) УДК 621.643, ° 25 1 (089.8) Дата опубликования описания 07.07.80 (22) Авторы изобретения

В. М. Виноградов, В. Е. Кукоренко и Ю. А. Козляков

Всесоюзный научно-исследовательский институт по машинам для промышленности строительных материалов (2l) Заявитель (54) СТАНОК ДЛЯ ОПРАВКИ

КЕРАМИЧЕСКИХ ТРУБ

Изобретение относится к машинам для производства строительных материалов, например дренажных или канализационных керамических труб, и может быть использовано в промышленности строительных материалов.

При производстве керамических труб после формования и отрезки TopHbI труб должны оправляться по внутреннему диаметру с целью снятия заусениц и образо10 вания фаски.

Известно устройство для зачистки внутренних заусенцев торцов свежеотформованных труб, вкл1очаюшее станину, аксиально подвижный шпиндель и инстру15 мент для обработки торцов труб В3.

Наиболее близким техническим решением является станок для оправки керамических труб, включаюший станину, захват и справочные головки, расположенные одна против. другой, с установленными на них накатными роликами 2 .

Недостатками известных устройств явпяются невозможность бесступенчатого регулирования по ттиаметру оправляемых труб, трудность регулирования хода инструмента в случае незначительного из менения геометрической формы трубы, жесткость крепления инструмента к шпинделю, из-за чего обрабатываемая фаска на трубе получается неодинаковой величины, невозможность регулирования усилий прижима инструмента к оправляемой трубе в зависимости от деформации материала трубы, сложность кинематики, оправочных устройств,- при которых большие массы с двигателями и редукторами перемешаются на малые расстояния.

Целью настояшего изобретения является обеспечение обработки торцов труб различных диаметров и повышение качества обработки.

Для достижения поставленной цели у станка для оправки керамических труб включаюшего станину, заХват и оправочные головки, расположенные одна против другой, с установленными на них накатными роликами, каждая из оправочных

745699 4

10

20

40 головок выполнена в виде расположенных соосно наружного и внутреннего шпинделей с планшайбами, установленных с возможностью осевого перемещения друг относительно друга, причем планшайбы соединены между собой, по крайней мере, одним кулисным. механизмом, а накатные ролики установлены на кривошипах кулисного механизма и подпружинены о носительно их.

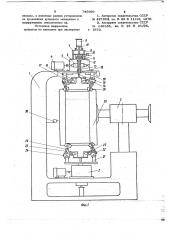

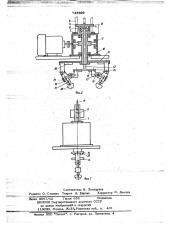

На фиг. 1 изображен описываемый станок; на фиг. 2 - продольное сечение по справочной головке; на фиг. 3 — вид с торца на справочную головку.

Станок для оправки керамических труб состоит иэ станины 1, оправочных головок 2, расположенных друг против друга, и захвата 3.

Оправочная головка 2, в свою очередь, состоит иэ электродвигателя 4, червяч- ного редуктора 5 о червячным колесом 6.

На червячном редукторе 5 смонтировано основание 7 с направляющими пазами 8, на основании установлен цилиндр 9 со штоком 10, соединенным с опорой 11, .на которой установлен подшипник 12 с внутренним шпинделем 13, планшайбой

14 с пазами 15 и кулис 16 с пазами

17, причем шпиндель 13 установлен в отверстии наружного шпинделя 18. Наруж ный шпиндель 18, жестко закрепленный на червячном колесе, имеет планшайбу

19, в пазах 20 которой установлены стой ки 21. Кривошипы 22 кулисных механизмов содержат оси 23, упоры 24, пружины 25, подвески инструмента 26 с упорной осью 27 и роликами 28.

B зависимости от диаметра обрабатываемых труб кулисы 16 и стойки 21 оправочных головок 2 могут перемещаться в своих пазах соответственно 15 и 20, и крепятся болтами (на чертеже болты не показаны).

Количество пар оправочных головок в устройстве зависит от количества одновременно обрабатываемых труб. В случае одновременной обработки нескольких труб червячный редуктор 5 является общим с удлиненным червячком, а количество червячных колес равно числу обрабатываемых труб. Общим в этом случае будет и цилиндр 9, удлиняется только опора 11 для размещения в ней гнезд по числу об55 рабатываемых труб, под опорные подшипники, Оправочный станок работает слепующим образом.

После отрезки керамическая труба 29 захватом 3 перемещается на позицию оправочных головок 2. От воздействия трубы 29 на конечный выключатель 30 включаются цилиндры 9, штоки 10 которых через опоры 11 по направляющим 8 перемещают внутренние шпиндели 13 в направлении трубы 29 до воздействия на конеч ный выключатель 31, который останавливает перемещение шпинделей 13. От того же выключателя 31 запускаются электродвигатели 4. Они начинают вращать наружные шпиндели 18 со всеми рабочими органами, установленными на планшайбе

19. Поскольку наружные шпиндели 18 соединены кривошипами кулисных механизмов 22 с внутренними шпинделями 13, последние также совершают вращение вместе со шпинделями 18 и роликами

28. Величина перемещения шпинделей 13 регулируется в зависимости от величины фаски обрабатываемых труб.

При перемещении шпинделей 13 в направлении трубы ролики 28 соприкасаются с кромками трубы 29 и обрабатывают их, обкатывая внутренний диаметр трубы независимо от элипсности последней. Усилие прижатия роликов регулируется пружинами 27, а величина обрабатываемого диаметра - изменением расположения кулис 16 и стоек 21 относительно шпинделей 13 и 18.

Предлагаемый станок может быть вы-. полнен с несколькими парами справочных головок, которые могут быть расположены как вертикально, так и горизонтально в зависимости от типа прессов для изготов пения труб.

Формула изобретения

Станок для оправки керамических труб, включающий станину, =.ахват и справочные головки, расположенные одна против другой, с установленными на них накатными роликами, о т л и ч а ю щ и йс я тем, что, с целью обеспечения обработки торцов труб различных пиаметров и повышения качества обработки, каждая из справочных головок выполнена в виде расположенных соосно наружного и внутреннего шпинделей с планшайбами, установленных с возможностью осевого пере-. мещения друг относительно друга, причем планшайбы соединены между собой, по крайней мере, одним кулисным меха5 745699 6 низмом, а накатные ролики установлены 1. Авторское свидетельство СССР иа кривошипах кулисного механизма и % 427863, кл. В 28 В 11/16, 1970. подпружинены относительно их. 2. Авторское свидетельство СССР

Источники информации, 14 149338, . кл. В 28 В 21/96, принятые во внимание при экспертизе s 1952.

Составитель К. Хамидулов

Редакто О. Стенина Техрец Я, Вирчак Корректор M. Йемчик

Заказ 3867/12 Тираж 635 По дписное

ЦНИИПИ Госу царственного комитета СССР по делам изобретений и открытий

113G35, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4