Система автоматического управления процессом приготовления известкового молока

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИС

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

745949

Ф

I (61) Дополнительное к авт. свид-ву— (22) Заявлено 06,04.78 (21) 2612871/28-13 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

С 13 D 3/00

Государственный комитет

СССР (53) УДК 664.123..4 (088.8) Опубликовано 07.07.80. Бюллетень №25 но делам изобретений н открытий

Дата опубликования описания 17.07.80

А. Д. Нестеров, Н. Г. Серов и А. П. Панфилов (72) Авторы изобретения

Всесоюзный научно-исследовательский и экспериментальноконструкторский институт продовольственного машиностроения (71) Заявитель (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОКА

1 1

Изобретение относится к системам автоматического управления процессом приготовления известкового молока, применяемым в пищевой промышленности при производстве известкового молока на сахарных заводах.

Известна система автоматического управления процессом приготовления известкового молока в установке, включающей, известегасительный аппарат и мешалку, содержащая контур регулирования подачи обожженной извести и воды в известегасильный аппарат, исполнительные механизмы, установленные на линиях подачи воды и извести в аппарат, а также датчик плотности известкового молока, установленный на выходе из смесителя, соединенный с исполнительными механизмами посредством регулятора соотношения воды и обожженной извести (1) .

Недостатком этой системы является нестабильность работы известегасительного аппарата, так как не учитывается потребность производства в известковом молоке, что при изменении качества обожженной извести неизбежно приведет либо к переполнению мешалки, либо к нехватке известкового молока на производстве. Кроме того, эта система не может предотвратить завалы известегасильного аппарата известью, что приводит к выходу его из строя и. к необходимости его очистки.

Известна также система автоматического управления процессом приготовления известкового молока в установке, включающей известегасильный аппарат и мешалку, содержащая датчик уровня; установленный в мешалке (2).

Однако эта система не обеспечивает высокого качества регулирования из-за низкой надежности работы известегасильного аппарата.

Целью изобретения является повышение качества регулирования и повышение тем самым надежности работы известегасильного аппарата.

Для достижения поставленной цели в системе автоматического управления процессом приготовления молока, применяемой в установке, включающей известегасильный ап20 парат и мешалку известкового молока, содержащей датчик уровня, установленный в мешалке, система снабжена задатчиками максимального уровня известкового молока в мешалке и максимальной температуры па745949

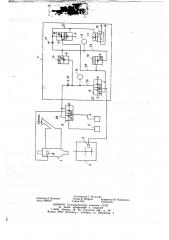

poi здушной среды в известегасильном ап- в линии питания 22, под «нулем» вЂ” сигнал парате, датчиком температуры, установлен- с давлением, равным атмосферному), постуным в известегасильном аппарате, и соеди- пает в линию 23. Этот сигнал открывает линенными между собой элементом сравнения нию 24 через сопло 25 пневмоклапана 15 на и генератором дискретных сигналов, по, - атмосферу. При этом клапан 14 отсекает лиледний из которых связан с датчиком уровня, «нию 26 и камеру «г» элемента 9 сравнения а задатчики и датчик температуры соедине- от атмосферы. Одновременно сигнал «единины с элементом сравнения. ца» в линии 23 попадает в камеру «д» пневНа чертеже изображена принципиальная мореле 16. При этом мембранный блок пневсхема предлагаемой системы, реализован- мореле 16 перебрасывается в положение, при ной на элементах пневматики. котором линия 27 соединяется через сопло

Система автоматического управления про- <о 28 с атмосферой. Камера «е» пневмоэлектцессом приготовления известкового молока ропреобразователя 17 опорожняется,и выприменяется в установке, содержащей извес- ключатель 18 разрывает цепь (на чертеже не тегасильный аппарат 1 и мешалку 2 извест- показана) управления загрузкой извести в кового молока. Система содержит задат - аппарат 1 . Поскольку линия 26 отсечена клачик 3 максимального уровня известкового мо- паном 14 от атмосферы, сжатый воздух из

f$ лока в мешалке 2, задатчик 4 максимальной линии 20 через дроссель 10 начинает заполтемпературы в известегасильном аппарате нять пневмоемкость 13 и камеру «г» элемен1, датчик 5 уровня, установленный в мешал- та 9. Давление в камере «I » начинает повыке 2, а также элемент 6 сравнения и гене- шаться. Через определенный промежуток врератор дискретных сигналов. В известегасиль- мени давление в камере «г» превысит давном аппарате 1 установлен датчик 8 тем- 16 ление в камере «в» элемента 9,и он перейпературы. Генератор 7 дискретных сигналов дет в другое состояние. Длительность этого содержит элемент 9 сравнения, регулируе- промежутка времени зависит от настройки мые дроссели 10 и 11, пневмоемкости 12 дросселя 10 и от величины давления в камеи 13, пневматические клапаны 14 и 15, а ре «в», определяемого уровнем известкового также пневмореле 16 и пневмоэлектропре- молока в мешалке 2 (величиной давления и образователь 17, формирующий с помощью на выходе датчика уровня 5) . При смене выключателя 18 сигналы, управляющие за- состояния элемента 9 в линии 23 сигнал смегрузкой извести в известегасильйый аппарат няется с «единицы» на «нуль». При этом

1. Генератор 7 дискретных сигналов обеспе- сигнал «единица» через реле 16 из линии 22 чивает переменную скважность. Элемент 6 попадает в линию 27 и камеру «е» пневмосравнения соединен с генератором 7 дискрет- 3е электропреобразователя 17, который вклюных сигналов, а датчик 5 уровня в мешалке чает выключатель 18, замыкающий цепь уп2 включен в цепь управления скважностью равления загрузкой извести в аппарат 1. генератора 7 дискретных сигналов. Сигнал «единица» из линии 27 через

Система работает следующим образом. дроссель 11 подается в линию 24. Сигнал

С помощью задатчиков 3 и 4 устанавли- «нуль» в линии 23 вызывает смену состоявается уровень давления сжатого воздуха, ния клапана 15,отсекающего от атмосферы

35 соответствующий уровню давления датчи- линию 24 и камеру «ж» клапана 14. В каков 5 и 8 при максимально допустимом уров- мере «ж» и пневмоемкости 12 начинает расне известкового молока в мешалке 2 и мак- ти давление. Через определенное время давсимальйо допустимой температуре в из- ление в камере «ж» превышает давление под вестегасильном аппарате . При нормаль- 4у пора в камере «и» клапана 14. Величина этоной работе завода и известегасильного ап- го времени определяется настройкой дроспарата по производительности дроссели 10 селя 11 и характеризует длительность сиги 11 настраиваются так, чтобы уровень в ме- нала на загрузку известнякового камня. При шалке 2 имел среднее значение. В последую- смене состояния клапана 14 камера «г» щем, если уровень известкового молока в ме- элемента 9 и пневмоемкость 13 опорожняютшалке 4 и температуры в аппарате 1 ниже ся через клапан 14 в атмосферу, давление максимальных допустимых значений, дав- в камере «г» элемента 9 падает до «нуля», ление в камере «а» элемента 6 сравнения элемент 9 возвращается в исходное состоябольше давления в камере «б» этого эле- ние,и в линии 23 вновь появляется сигнал мента. Сигнал от задатчика 3 через откры- «единица». Затем начинается второй цикл тое сопло 19 поступает в линию 20 к дрос работы системы, протекающий по описанной селю 10. В начальный момент, после вклю- выше последовательности. чения системы, сигнал, в камере «г» элемен- Настройка дросселей 10 и 11 произвота 9 сравнения равен нулю, а в камере «в» дится один раз при наладке системы, в дальэтого элемента равен величине, пропорцио- нейшем скважность сигналов регулируется нальной уровню известкового молока в ме- автоматически в зависимости от уровня изшалке 2, но отличной от «йуля». Через сопло > весткового молока в мешалке 2: при сниже21 элемента 9 сигнал из линии питания 22, HHH уровня скважность сигналов уменьшаетравный «единице» (под «единицей» понима- ся (увеличивается частота следования сигется сигнал с давлением, равным давлению налов на загрузку известй), при повышении

745949 уровня скважность сигналов увеличивается (уменьшается частота следования сигналов на загрузку извести).

Если уровень в мешалке 2 превышает данную максимально допустимую величину, давление в камере «в» элемента 9 превышает давление .в камере «г» этого элемента при неограниченном времени заполнения пневмоемкости 13 и камеры «г» сжатым воздухом из линии 20 (от задатчика 3), так как величина давления задатчика 3 настроена на максимально допустимый уровень известкового молока в мешалке 2. Подача сигналов на загрузку извести в аппарат 1 прекращается автоматически. При снижении уровня также автоматически возобновляется и подача сигналов на загрузку извести. Таким образом система регулирует подачу извести в аппарат 1 в зависимости от уровня известкового молока в мешалке 2, т.е. от его отбора на производстве.

Если температура в аппарате 1 превысит заданное максимальное. значение (а эта температура характеризует процесс гашения извести), то давление в камере «б» элемента 6 превысит давление в камере «а» этого элемента,и он отсечет сопло 19 (и соответственно задатчик 3) от Линии 20. Сигнал в линии 20 станет равным «нулю», давление в камере «г» элемента 9 упадет, элемент 9 перейдет в состояние, при котором в линии 23 сигнал равен «единице», в линии

27 сигнал равен «нулю».

При этом подача сигналов на загрузку извести также прекращается. Подача этих сигналов автоматически возобновляется при снижении температуры в аппарате 1.

Эта блокировка предотвращает подачу в аппарат 1 избыточного по сравнению с подачей воды количества извести и позволяет избежать завалов аппарата известью.

Предлагаемая система проста и удобна

s в наладке и обслуживании. Принцип действия такой системы опробован в производстве и показал высокие эксплуатационные качества.

Формула изобретения

Система автоматического управления процессом приготовления известкового молока в установке, включающей известегасильный аппарат и мешалку известкового молока, содержащая датчик уровня, установленный в мешалке, отличающаяся тем, что с целью повышения качества регулирования -и повышения тем самым надежности работы известегасильного аппарата, она снабжена задатчиками максимального уровня известкового молока в мешалке и максимальной температуры паровоздушной смеси в известегасильном аппарате, датчиком температуры, установленным в известегасильном аппарате, и соединенными между собой элементом сравнения и генератором дискретных сигналов; последний связан с датчиком уровня, а задатчики и датчик температуры, соединены с элементом сравнения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 474558, кл. С 13 D 3/00, 1976.

2. Еременко Б. А. и др. Новое в автоматизации процессов известкового отделения.

1975 с. 26. (прототип).

Составитель Г. Богачева

Редактор Л. Волкова Техред К. Шуфрич Корректор Ю. Макаренко

Заказ 3896/IS Тираж 399 Подписное

ЦНИИПИ Государствеиногб комитета СССР по делам изобретеийй и открытий

I!3035, Москва, . Ж вЂ” 35, Раушская наб, д. 4/5

Филиал ППП «Патент>т г. Ужгород, ул. Проектная, 4