Тепломассообменная тарелка

Иллюстрации

Показать всеРеферат

О П И С A Н И Е ()747478 изовеитения

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 05.06.78 (21) 2624339/23-26 с присоединением заявки №вЂ” (51) М. К, В О! D 3/28

В 01 D 3/32

Государственный комитет (23) Приоритет— (53) УДК 66.048.

375 (088 8) Опубликовано 15.07.80. Бюллетень № 26

Дата опубликования описания 25.07.80 ло делам изобретений и открытий

Э. Я. Тарат, О. С. Ковалев, Е. М. Шлаин, Л. М. Черемисинов-, 3. Ф. Фелль и Г. В. Черепков

1 (72) Авторы изобретения

Ленинградский государственный научно-исследовательский и проектный институт основной химической промышленности и Ленинградский ордена Трудового Красного Знамени технологический институт им. Ленсовета (71) Заявители (54) ТЕПЛО-МАССООБМЕННАЯ ТАРЕЛКА

Изобретение относится к контактным устройствам, предназначенным для проведения тепло- и массообменных процессов в гетерогенных системах и, в особенности, для проведения технологических процессов, когда необходимо подведение (отведение) тепла непосредственно в зоне реакции, и может быть использовано в устройствах для технологической и санитарной очистки газов, в химической и нефтеперерабатывающей промышленности, в черной и цветной металлургии и других отраслях народного хозяйства.

Известен абсорбер, имеющий корпус со встроенным внутри трубчатым теплообменником и расположенными в нем контактными тарелками, трубки теплообменника снабжены металлическими стержнями, свободно навитыми на поверхность труб (1).

Известна колонка для тепло-массообмена, имеющая корпус с расположенными внутри него трубчато-решетчатыми тарелками, снабженными элементами подвода и отвода тепла, элементы с помощью коллекторов соединены с продольно установленными трубопроводами (2).

Недостатками устройств являются низкая производительность, обусловленная появлением волнового и струйного режимов, и, как следствие этого, низкая интенсивность процесса, неполное использование реакцион5 ного объема аппарата и сложность масштабного перехода.

Известна массообменная тарелка для колонных аппаратов содержащая обечайку с внутренними переливами, расположенные внутри обечайки контактные элементы, выполненные в виде вертикально установленных пар пластин, каждая из которых образует попеременно открытый газожидкостный канал и замкнутую полость для теплоносителя, коллектор для подачи и отвода теплоносителя (3) .

Недостатками этого устройства являются недостаточное использование реакционного объема массообменной тарелки из-за невысоких барботанных слоев (до 150 мм), а также волновые и струйные прорывы газа при увеличении производительности и, как следствие этого, низкая производительность, низкая эффективность тепло-массообмена, сложность осуществления масштабного пере747478

5 г()

15 гг)

25 зо

Форлгг.га изобретения

<1 5

50.ходя к аппаратам большой c;jl:I« Н.

11елыо изобретения является повыше!(ие производительности зя счет устранения Bo÷нового и струйного режимов.

Постявлс Иная цель достиг(I(ã«ÿ тем, что в известной мяссообменной тярслк(, вклю чающей обечайку, вертика.!»Hî у«гяповленные нары пластин, каждая из которых образует попеременно открытый геп. !Оносителя, вертикально установленные нары пластин рясно чо>кс ны во взаимно пересекяю:цихся п,чоскостях и снабжены расположсн-!

1!г!11 между oc(,:LíilìH парами направляю— шими элементами, установленными нод

6) -75 I(поверхно THM 113p пластин, !

1рнчсм отношение величины вертикал»:гой

;!ро«K!:;HH няправлякш<их элементов к п(coIIл3сти1f со«!являет 0.1 -0,8. ! !3j)»I пластин, ряспол(>жснные во вза !». > !ере«екяющихся плоскостях, разделяк)т

;,:;!!.-dLiIo!II!>!é обьем н3 ячейки, которые поз,: .:;к: )T !o!Ió÷ить стабильный газожидкостны< слой 1о всему обьему тарелки, и тем

«амы» дают возможность максимально испол»зовяi<> реакционный обьем массообменИ(;-Ii f ;.>!>< —,!ХИ

В яч(йкях расположены направляющие ! (, «< !!! Нод,глом 6 --75, которые упоря,:!IHI»LH<>: движенис газожи:!KocTHoé смеси к

ll. .)! <к I!ри: имающим поверхностям Iap

кущ к) сHлу процесса. .,!<>»3«с(к)бменная тарелка дает воз>;; !(>(>» увеличить производит<.л ьность в .. > " раза с интенсификацией процесса теп,1;>«(о< =>меня и одновременным увеличеЮ гl l газожидкостного слоя в 2 — -3 00 5!511;I,O

:: .,;. ><."и ю испо.!ьзовять реакционный, ообменной тарелки и решить

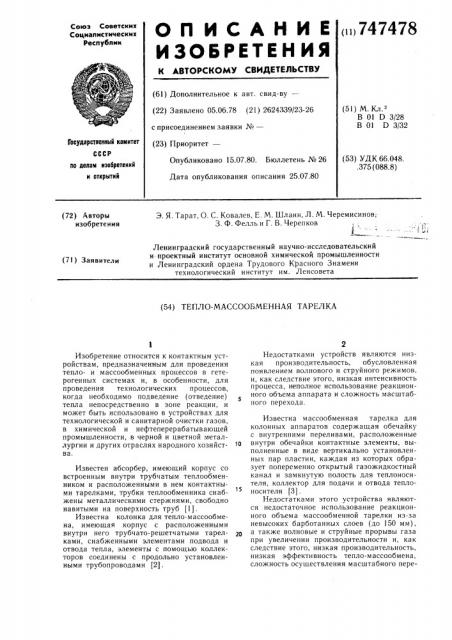

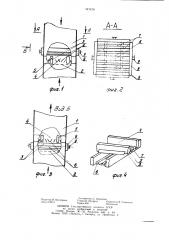

:.й !ереход к аппаратам большой (. " I! :)!!IÍOÑÒÈ. !!<< фи . !зобра)кена тс(!Ло-массообменll»H ". ярелкя, общий вид; I!3 фиг. 2 — разр<.з А А ii;! (!)»r. 1; на фиг. 3 -- вид В lia фи;. 1; ня фиi. 4 — аксонометрия узла псресеч"Hèя пяр пластин и расположение напра злякнпих элементов.

Р пло- v1яссообменная тарелка представляе-. «О(н>й об«чайку 1 круглой или прямоугол:::.Ой ф,)!>»ы. В обечайке установлена гяз()р:!(ч!p(;I«÷ .тельная решетка 2. В»)ше пло«1()«ти !н-нотки расположены пары пласTHtl 3, образующие попеременно открытый газожидкостный канал 4 и замкнутую Нолость 5 для прохода теплоносителя. Пары г(лястин расположены во взаимно пересекаю-! цихся плоскостях, разделяя реакционный

Объем своим пересечением на ячейки 6. В ячсйках газожидкостного канала закреплены направляющие элементы 7 под углом к тепловоспринимающим поверхностям II;: >».!dcтин, равным 6 — 75, величина нор гикdльной проекции направляющих элем«:!т в и выс<)те пары пластин составляет 0,1--0,8.

Замкнутые полости для прохода теплс;носителя соединены между собой с помощью коллекторов 8, расположенных по периметру обечайки. B коллекторах закреплены патрубки 9 для подвода и отвода теплоносителя.

Тарелка работает следующим с бразом.

Газ подают под газораспределитсл»нуK) решетку 2, орошяющуго жидкость:<одают сверху. На газораспределительной,", петке образуется пенный слой. Пары 1,.!». Спн 3 образуют открытый гязожидкостн» и .„;-;ял 4 и замкнутук) полос!ч 5 .Ля проки !3 .ш:лоносителя и расположсны <:о взаи:.:i<> !<.!><>секающихся плоскостях, р.:: 3.(c>lÿ>! р(::::.!:: онный o()»(!>! в плdHO I:.:. ячейHH t! !); О1>1,!е ьают Bo Ioæíocò» с(>з,;я!» стабильный слой иены до 700 мм. Газожидкостный слой пены элементами 7 направляется к тепловоспринимакицим поверхностям пар пластин 3, что способствует интенсивному процессу тепломассообмена зя счет дробления газовых пузырей о стенки направляющих элементов 7 и тепловоспринимяющих поверхностей пар пластин 3. Подвод и отвод теплоносителя осу(цествляется >гср 3 патрубки 9 коллектора 8. Отработal!!H>1!!I газ отводит«я из верхней части масс<к)бменной ярелки, а жи,!кость - - через отверстия: азораспре.;! HT(.,1ьной ре нетки в

ILåëL>Io повын!ения производительности, за счет устране)!ия волнового и струйного режимов. вертикально установленные пары пласTHH расположены во взаимно пересекаюiiLHvcv плоскостях и снабжены расположенными между соседними парами пластин направляющими элементами, установленными под углом 6 — 75 к поверхностям пар пластин, причем отношение величины вертикальной проекции направляюгцих элементов к высоте пластин составляет 0,1 — 0,8.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 191472, кл. В О1 D 1 02, 1963.

2. Авторское свидете,:bcTBQ СССР № 351557, кл. В

3. А вт<>р< кое «i>HЛ:;: tх ьство ССС Р № 389801, кл. В 01 !> 3 28, 1971(прототип).

747478

Редактор И. Нестерова

Заказ 4301/1

Составитель С. Баранова

Техред К. Шуфрич Корректор В. Синицкая

Тираж 809 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», r. Ужгород, ул. Проектная. 4