Аппарат для выделения фталевого и малеинового ангидрида на твердом носителе

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()747485

ИЗОВ ЕтЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.04.78 (21) 2609285/23-26 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл

В 01 D 7/00

В 01 J 17/28

Государственный комитет

СССР

Опубликовано 15.07.80. Бюллетень № 26

Дата опубликования описания 25.07.80 (53) УДК 66.065..52 (088.8) ло делам изобретений и открытий (72) А вторы изобретения

В. И. Коробчанский, А. Ф. Гребенюк и Ю. В. Коробчанский

Донецкий ордена Трудового Красного Знамени политехнический институт (7! ) Зая в и тел ь е 8 П -1" »

А (54) АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ФТАЛЕВОГО И МАЛЕИНЩЩ :ч. г1, . т у »»

АНГИДРИДА НА ТВЕРДОМ НОСИТЕЛЕ

Изобретение относится к химической и коксохимической промышленности и может быть использовано в производстве фталевого и малеинового ангидридов.

Известен аппарат для выделения малеинового ангидрида, в котором газовый поток охлаждается движущимся навстречу потоком твердого зернистого материал-. Аппарат представляет собой полый цилиндрический корпус, снабженный штуцерами для ввода и вывода газовой смеси и твердого гранулированного материала. Образующиеся кристаллы малеинового ангидрида поступают вместе с твердым гранулированным материалом в другой аппарат, где они подвергаются плавлению путем подвода тепла извне (Ij.

Недостатком этого аппарата является необходимость затрат значительного количества тепла на плавку кристаллов малеинового ангидрида. Гранулированный твердый носитель обладает малой прочностью— испаряется в процессе эксплуатации, что может загрязнить продукт.

Целью изобретения является повышение производительности аппарата, уменьшение энергозатрат и увеличение степени выделения готового продукта за счет осугцествления процесса памораживания и плавления фталевого ангидрида в одном аппарате с использованием физического тепла-фталевовоздушной смеси.

Указанная цель достигается тем, что известный аппарат для выделения фталевого и малеинового ангидрида на твердом грану.тированном носителе. включающий корпус с размещенной в нем рабочей камерой, снабженный патрубками для ввода и выво1о да газовой смеси и твердых материалов носителя, снабжен перфорированными распределительными тарелками, одна из которых рысположена в верхней части аппарата под патрубком для ввода твердого носителя, а другая — в нижней части на уровне патруб15 ка для ввода газовои смеси, конической провальной перфорированной тарелкой с желобами и патрубками для вывода жидкой фазы, . расположенной между перфорированными тарелками и разгрузочным устройством, расположенным под нижней распределительной тарелкой, причем разгрузочное устройство выполнено в виде тарелки, установленной с возможностью вращения вокруг горизонтальной оси и решетки, жестко укреплен747485 ной на корпусе над тарелкой. Кроме того, в качестве твердого гранулированного носителя используют металлические шары.

Высота рабочей камеры выбрана таким образом, что в пространстве над провальной тарелкой твердый носитель нагревaerся до температуры, превышающей темпергтуру плавления кристаллов, а в npo cTpaHстве под провальной тарелкой происходит полное испарение жидкого продукта с поверхности твердого носителя в поток горячего газа. Тем самым рабочая камера делится на три зоны: 5 — зона конденсации (сублимации) . размещенная под верхней распределительной тарелкой, где происходит охлаждение газового потока и образование кристаллов фталевого (маГ?еинового) ангидрида на поверхности твердого носителя; II — зона плавления, размещенная над провальной тарелка й, где происходит агревание твердого носителя газовым потоком до температуры, превышающей температуру плавления кристаллов. Образующийся при этом жидкий продукт стекает по желобкам провальной тарелки и Выводится из аппарата. Часть жидкого продукта проходит через провальную тарелку. вместе с твердым носителем; III — — зона испарения, размещенная под провальной тарелкой, гдг происходит полное испарение фталевого ангидрида с поверхности твердого носителя

В Г330ВВIЙ пОтОк.

Таким образом в предлагаемом апг!арате осуществляется непрерывный процесс выделения фталевого (малеиновогo) ангидрида из газового потока в жидком виде без применения внешних источников теплы..

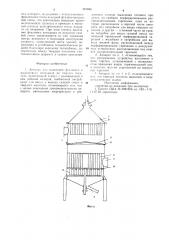

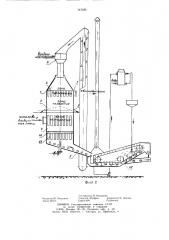

На фиг. 1 схематически изображен аНпарат для выделения фталевого и малеинового ангидридов на твердом носителе, обший вид; на фиг. 2 — принципиальная схема установки для выделения фталевого I»t малеинового ангидридов на твердом носителе.

Аппарат состоит из цилиндрического корпуса, в котором размешена рабочая камера

1 (фиг. 1). Корпус снабжен патрубком 2 для ввода фталевовоздушной смеси, патрубком 3 для выхода хвостовых газов, патрубком 4 для ввода твердого гранулированного носителя, например металлическИх шаров с диаметром 20 — 22 мм, расположенным в верхней части аппарата, и желобом

5 для вывода нагретого твердого носителя, расположенным в нижней его части. Под патрубком 4 в рабочей камере 1 размешена распределительная тарелка 6, выполненная в виде трубчатки с диаметром трубок, достаточным для прохождения твердого грачулированного носителя, например металлических шаров. Под распределительной тарелкой 6 прикреплен патрубок 3 для выхода хвостовых газов. В центральной части ра4очей камеры 1 установлена коническая дырчатая провальная тарелка 7 с желоба»)

39

4б

43

:„1 И (IH i) ГВ ), >!< I: 1!(>Г(> ii) "< >(>Г: 0 И "l МЫ.iIi3инОВО1 О > il ã!i„(i .,t".., " !c, (!ill" !!! ы<1и с 113 трл кя;<(и 8. ", Kpp Глен;?ь .; и пы Hopï ) ce ыппыгата (яд;.ровыль!>-.>Й Г:->-пслкои 7 .. кям(рг 1 033ìe t i, ! fin l, IIPH !!3 корпус(: укрсплeii ?ятр, бок ."., пред.- >азныЧСПНЫЙ «.! F ВВОДЫ (>ПТЯ. i f. » -=i:>:-.;1< Ной C .!CC:i!.

В Нижн"H <1яст: ры()0и?();. !31)с)!к():-, жс:::-к; YKpf)II„"e—

H d !)ÑI1iÑÒK«! 1 L:. П(»Д K() i">POI! ili) 0(-) (

li0 ) сT3 HOH!1(i!i

СОСДИН(ilii351 С ПРИВО . )::, !)П -Ы П!«. !!!!5 (iiы a"СП Геже H(Г!Ок<,:.33!> i Hp(х i >I >i и HHi жня я асти аппыр<)та Вь:г;;.»л;! !ь: к;ни .Сс и >(1. 5 снабж(сг?!ы ф„ 1я-i(f.aytH д,-!5.! к .. f;.!спин;1; к цилиндриче(КоН асти бо,-: i В >1;.lit со(дингниями. >>„-Гя ъ>(!гн>п!В.н :.я г;, л;10)с:;i> нып;)Kían 13CÒÜ Ы!1113() < Тii ;tм?>< " . . - . " !" "и

cT(l), K1i!lH»» с « i!i!Of!„Ieн я !:.с. 1:, .. и lгс! : ; и . K(pKC >ЛЯ Х<,Об(TH!i 3>г)п,,-" -! :,, (>(-,,"in< -rH

Обслчж и БЯ!Ги 5! ы и и! ы р ы I a. "л пl - и:! Г -! 1;) "li(í

И.! i< Г. !(РОДИ СТ(i!«i С ТЫ. I И.

I .pc.!„ i ar<,e" ыи;,!i i> ia я pa()c>ты;- r -.Ie li„ющим образом.

Холоднь!й твсрдый нсснтгль iiene3 патрмбОк 4 и распрсдслитсл?Л1, 0 тыэг".K<,: 6 поступей прова.1ьп:.>й гырс.,1кс и . . Чг(гз (>«!c !()еде> литсльную тарелку ." с:о. 0?ць!C ргп!етки 1(, H Врып?аюп?сй"..Н ðcл:(и. 11 гвс-пдый носитель Выводится и;. рыб!. :::: .-;3.:!Срь; и через желоб 5 посту!!Яг) В:;():,O,of!Diiil < 12 (фи . 2)

ДЛЯ ОХЛЫЖ,!,;"i! HH.!

> OPH!aI::,ЯЛСВО-Воз>)У;;:n — H ;,;.,;: Ч(РЕВ

КОТОРЯЯ СЛ "К?>Т ДЛЯ (i

Г10ст <".1 ает В !. Я боч !ю к 1 >!ср ., прохо Гит слОЙ H(-. прсрыВПО движ", шг" Ос я тБС;кroГО Ioсителя. провяльн;»ю т"-.ðåëêó 7 В-.>водится

КЯМЕ;)С, ОС,:цгСТВЛ5?гi . > Т П,. IOOI)i«eH >ЕЖду газом и тaci);i.:.>Ivi,п>-итгле, например мс 1 ылл!I чсс;::и:., и; 1;-, nd i I l Вг рхHea, гг;асВ ЯНИС К!)ИСТЫ, I,.!() H Пы П(!rie,;ХНОС > И ХОЛО Д?!ОГО твердого носителя. 30-! à с бл,мяции размещена под распределительной ты ..елкой 6.

OI1УСК3ЯСЬ )3> ления. размещенную ныд провальной тарелК0Н 7, кристаллы плавятся зы с:.ет тгпла горячей фта ICHO-Воздушной смес?1, поднимаю)цейся пpoT5!aoT0K0 к движу:цгмуся ноСит Л>0 ®H<(K>H<, ПРОД), КТ ("ГСК Е=, -ПО ЖЕЛОб3м провыльноЙ тырел ..<;i H Выводитс5! и3

aflnap3T3 чс р 3 ltdTp "<. OK 8. >>с<) ы Й I- >ситель проходит .ерез «ровгльну„) тарелку 7, распределите.-:ьпую таре:>ку 9 и Выводится из рабочей .àìåðû.

Таким образом, благодаря предлагаемой конструкции апп рата для выделения фталгвого ангидрида, обссг!е .Ивается возможность проведения грс есса намораживания и плавления фтал(г>ог) ангидрида B од747485 но i di парате, нс t jill>?HH0 с ис??от?ьзова??Исм физического тепла исходной фTàëåâо-воздушной смеси, что значительно повышает производительность процесса и приводит к экономии расхода дополнительного тепла, иду?цего на плавление. При этом степень выделения фталевого ангидрида из исходной газовой смеси увеличивается за счет снижения потерь исходного и благодаря конструкции аппара1а, позволяющей вести процесс непрерывно в устойчивом технологическом режиме благодаря хорошему теплообмену, достигаемому между твердым носителем 1металлическими шарами) и газами окисления.

Формула изобретения

1. Лппарат дл r выделения фталевого и малсинового а?;гидрида на твердом носителе, включа ощий корпус с разме?ценной в нем рабочей ка;. ерой, снабженной патрубками для ввода и вывода газовой смеси и твердого носителя, отличающийся тем, что, с целью повышения производительности аппарата, уменьшения энергоресурса и уве личения степени выделения готового продукта, он снабжен перфорированными распределительными тарелками, одна из которых расположена в верхней части аппарата под патрубком для ввода твердого носителя, а другая — в нижней части на уровне патрубка для ввода газовой смеси, конической провальной перфорированной тарелкой с желобами и патрубками для вывода жидкой фазы, расположенной между перфорированными тарелками и разгрузоч10 ным устройством, расположенным под нижне ? распределительной тарелкой.

2. Лппарат по п. I, отличающийся тем, что разгрузочное устройство выполнено в виде тарелки, установленной с возможностью врашения вокруг горизонтальной оси, и решетки. жестко укрепленной на корпусе над тарелкой.

3. Аппарат ?l(l?il. 1 и 2, отличающийся тем, 4TG твердый носитель выполнен в видЕ . >?с Га.?личе(КНх шаров. в Источники информации, принятые во внимание при экспертизе

1. Патент СШЛ № 2951553, кл. 183 †1, 11Л)7.58 ?прототип).

747485 р а / 35 дОЗдди

/ ая смес фй2 2

Составитель И. Ненашева

Редактор Ю. Петрушко Техред К. Шуфрнч Корректор М. Демчик

Заказ 4301/1 Тираж 809 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4