Способ получения гранулированного синтетического моющего средства

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик 747514 (61) Дополнительное к авт. саид-ву (22) Заявлено04.05, 78 (21) 2610899/23-26 с присоединением заявки № (23) Приоритет

Опубликовано 15,07.80. Бюллетень № 26

Дата опубликования описания 18.07.80 (5()М. Кл.

В 01 ) 2/16

С 11 D 11/02

Государственный комитет по делам изобретений

K открытий (53) УДК 66.099, . 2 (088.8) Ю, В. Ульянов, В. Т. Гринь, Б. И. Гузман, К. P. Перлова

B. К. Андрейченко и М. A. Павлинский (72) Авторы изобретения

Всесоюзный научно- исследовательский институт жиров

Э (7! ) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО

СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА

Изобретение относится к способам получения синтетических моющих средств (CNC).

Известен способ получения CMC путем распылительной сушки водного раствора о 5 компонентов, нагретого, до .70-90 С, в присутствии сушильного агента, нагретого до 250-350 С.

Известен также способ получения

СМС путем рас ылительной сушки водного раствора компонентов, нагретого до температуры 70-90 С в присутствии о сушильного агента, нагретого до

250-400 С 2)..

Недостатком указанных способов является длительность пребывания компонен4 тов моющих средств при высокой температуре, что является причиной разложения одних компонентов (например-нетермостабильных синтетических моющих веществ) и усиливающегося гидролиза других, например триполифосфата натрия.

Кроме того, высушиваемый продукт проходит зоны с различной, резко повьппающейся температурой, что приводит к деста-, билизации насыпной плотности и фракционного состава получаемых СМС.

Известен также способ получения СМС путем распылительной сушки водного раствора компонентов, весь поток которого перегревают в аппарате периодического действия до 125-180 С (3$, При этом для получения порошкообразного моющего средства готовят суспензию из поверхностно-активных веществ и полезных добавок с содержанием воды около 30% в герметизированном сосуде, где суспен-, зию и подвергают перегреву, а затем высушиванию в сушильной башне при температуре до 250 С.

Недостатком этого способа, является осуществление перегрева в аппарате периодического действия и большего объема, что не позволяет иметь стабильную температуру суспензии по всему обьему (наличие местных перегревов) и образова« ние большого количества (около 807) мелких частиц (диаметром 0,2 мм), что не допускается ОСТ-ом 6-15-3 012-76 на ;:редст(1а,iototU(te синтетические .порошки", гле лопускается conep?((a(!He суммы частиц ) 3 мм и (0,2 мм ие бол- =: 25", » Kpove того, при т(олученHH

СМС по этому способу происхолит разложение петермостабильн(гх компонентов иа 60. 80;6„Це?!ь изобретения - снижение содержания частиц с диаметром (О, 2 мм, у лу чшение ОлнОрОдности фракционного состава порошка, сни?кение степени разло?кения нетермостабильпьгх п1зОлj KTOD, а также повьп!(ения произво-.

ДИ«ел -HQQT«i HPQIIBcci>. 1«ег(ь достигается тем, что водз(ый раствор ко(«(поне((тов, Н(?ет1 гй до (О 0 С разде!(я(от и лва одипаковьг(по-,((Зуу ««у«1«уу 0»«ИП ИЭ Н(ГХ II(?!(8(0 Г В 13epк— рой (((отек !зводят в зону суи!ильпой бацПИ 1(1?(" З 00«(.1 В (l!Уа ПС!ЗВОГО 1 Ото(а Иа у !,5-.2 метра.

Такой способ позволяет cиизить тем((««PO" !«(ЗУГ CA»ц((УИУ 1!О? 0 Bl ««У Га Иа .f О«(B

0 -0(в ба((и(0 до 200 С f! Том сак!ь(х(осуU«!BC РИТЬ П(ЗОЦССC СУШКИ УЗ ЗОИО Поl<И-жЕИП(.(Х И ОлпиаКQI г, (б(!ИЗКИХ 110 СГOC му значению) те(.(пе(рат«ур. 13 этой свя-. зи, ТРpморазг(ожеиис lletepKi00 Габиу(ьl(1 гх у;ОМ(01«ОН! ОЬ ЗИ ..-П!1»ЗЛ =«10 C((((! (у 1 а подсушенные част(и(в!, ирохоля поток те(чу!(Сноси !.РJ(E! с -пони?ке!«1(0«й и бл(уз-«у(с ИО 01!Оему зlгач еии..о т (;"(пе(зат("?:з1., обеспечивают полученпе го.гового I(p(!дукта стабп?хь(IQ(: насыпной ну(от!«ости и ()!iI1Q1з(зд1к?Г0 (1!(за(,цио!(нох»(«РО(-т-\!з«з +« B«(ti.ч с!1.-(е ко(В(»(ест(за «!а т(их ц((а.;."ст зо. .. - 0„2 м. д при это;«1(е и(з(х((-.? 0 .:;:- ."Y H...;,«;IU-J(0;,(эри-. рования fix при тк(?1(т(l! 0 с капл . .(и боуи-..(и< Гс лиаме ра, Ооразу «0(щ(хся г((зи p!Oс— иылепии (0?.H!00(игии верхиегo колле(с!?ора у при 70-90 С.

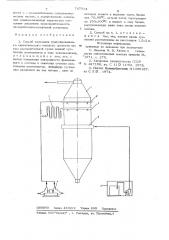

H=", ертеже представлена схема л-.хя

ОсущРств!Iени(у спосОба, У»становка содержит сушильну(0 баш-!

110 1, коллекторы 2 и 3 с форс«!Нка(и(Д«ЛЯ ВВОЛа С у C(ICHB(1((у ВЗОВЫЙ KO. (J!BE(TOP

4 для ВВОда теппоноситРля из ГазОгеl(ераторпой уста (овки 5.

Г,. ",: и (е р. Приготовле((ную (1pH

30 (.- !(омиозиц(но (смесь) СМС с со=де1зжан(IBM ВОлы 30:о пОлаlот насосОм

1- ысокого лаВления 6 Ilpl! Цав 10(п(и

70 1(Х.С/см" на два коллектора 2 и 3 расль(л(ггел(.1((.пс фсрсунок, распс!Поженных на расстоянии 2 M Один ÎT др Зух Ого II«3.— раллет!ЬПО» (10!!Ови((а ко!1«в BQTBA компози-у

lHH, поступающей В коллектор Й подвергаету я Hepei (?Рв «у !10 2 ОООС В (iepei"pe— вателс 7. Сушильный агент с темпера. Турой околс 200 С поступает в сушильную ба(шпо 3 через газовый коллектор 4 из газогенераторной уcTQEIQBKH 5.

Таким образом, полсушенные частицы, проходя зону сушки от верхнего коллектора композиции ло газового коллектора, находятся при одинаковой температуре, близкой 2000С, Одновременно за счет перегрева 509о композиции до температуры, превьппающей температуру кипения, иовьгшается эф(ективность процесса сушки, сказываюхцаяся на увеличение производительности процесса, Таким образом, комплекс указанных параметров обеспечивает необходимый эффект, В слу !не изменения значений па1 а ..е (pov эффскт ухуд(«!ается. Так, при сни«(01(ххх! температурь(комгозиции верху(в 0 KQJ(JIQKTQp(1 EIH?K(— у 0 С эффеКТИ!3ность сушки и образу«этся продукт с повьпиепной влажностью, что вызывает трудности при его транспортировке и .l фасовке. При те((пера !уре выше 90 С о иовыш (ется щзоцент мелких фракций В готовом продукте.

13 случае снижения температуры тепло;(0cftTeля поступающего в сушильную баш(ио ло температурь(меньше 200 С уменьо ша ется производительность распылительНО- ã"J?U(l(IËÛIOII УСтаНОВКИ И таК?КЕ ПОВЫU (l0 ся сОДР(з?канис волы Б (МС, чтО Вы зывает их лиикость. Б случае увеличения

Зз те:.(Пе(затурь! теплонос(:теля выше 2000 С

1(оран(ох пересушивается за счег перегрс«ва гастпц малого размера и, следовательно, пцст разломтн Хе нстермо-стаби?!(.пых компонептсв. При уменьшении (((расстояния ме:кду коллекторами композиции ме1(ее 1„5 и повышается количество комиозиц(п(в единице 0(зьема теплоноситег!я, что приводит к образованию агломератов, сушка которых знач!гтельно за4з трудняется! и приводит I(большому количеству частиц диаметром ) 3.мм, что недо1(уустимо, (3 случае, если расстояние между ко?!лекторами композиции больше 2 м, увеличивается количестВО мелких частиц

50 (диаметром с, 6,2 ((и) в готовой пролукц((и и повьпцается терморазложение нетермостабильных компонентов.

П1зеллагаемьп(способ может бьггь использован лля получения СМС с различньгм зала!я!ым составог.(.

В табл, 1 приведены режимы работы (л асгьчительно-суп(!Пп ных установок.

747514

Таблица

Способ работ установки

Влажность, % емпература теплоосителя; С

Температура в э сушки, емпература комозиции,оС на входе на выход в башню из. башни

Л коллектор

1 коллек рошИзвестный

250 115

200

150

Предла. гаемый

200 100

200

200 держание частиц в порошке

Диаметр отверстия, мм

Способ звестный Предлагаемый

1,8-4, 1

11-25

8-30

10-19

8-17

10-40

Разложение нетермостабильных продуктов снижается (примерно на 50%), как показано в табл. 3.

Таблица 3

Наименован и способа иполнцюсфат трия

Ненногенные . Перекиси ые вещества соли до 80% до 70%

Известный

Предлагаемый до 60% до 35% до 40% до 25%

При проверке в производственных условиях предлагаемого способа получения моюших средств получено моющее средство со стабильным и однородным фракцион73

72 1

)0,5 о,г (0,2

Преимущества предлагаемого способа по сравнению с известным состоят в том, что снижается содержание воды в композиции нижнего потока; снижается вязкость нижнего потока; увеличивается мощность цеха на 10% сверх проектной; улучшается качаство готовой продукции за счет снижения пылевых фракций и уменьшения колебаний насыпной плотйости CNC; снижается себестоимость готоным составом и заданным насыпным весом, Характеристика гранулометрического состава приведена в таб. 2.

Таблица 2

0,2-0,5

10-12

16-20

15-1 7

15-18

10-15 вой продукции; снижается расход газа на выработку готовой продукции.

Таким образом, разделение композиции на два потока с перегревом одного из них до 150-200 С позволяет снизить

9 температуру теплоносителя до 200 С и, следовательно, осуществлять сушку при одинаковых температурах в большей части сушильной башни, что позволяет получить СМС стабильной насыпной плот747514 ности ц с незначительным содержанием мелких частиц, а осуществление найденных взаимосвязанных параметров позволяет увеЛичить производительность распылительно — сушильной установки, Формула изобретения

1. Способ получения гранулированнс го синтетического моющего средства путем распылительной сушки водной суспензии компонентов в токе теплоносителя, отличающийся .тем, что, с целью повышения однородности фракционного о состава и снижения степени разложения компонентов, исходную суспензию разделяют на два потока, один из

8 которых подают в верхнюю часть башни при 70-90 Ч:, второй поток перегревают до 150-200оС и подают в зону башни, расположенную ниже зоны ввода первого потока, 2, Способ по и, 1, о т л и ч а ю— шийся тем, что, потоки ввода суспензии расположены на расстоянии 1,5-2 м.

Источники информации, t0 принятые во внимание при экспертизе

1. Неволин Ф. B. Химия и технология синтетических моющих средств М., 1971, с, 275.

2. Авторское свидетельство СССР

М 487109, кл, С 11 Q 11/02, 1975, 3. Патент Великобритании М 1355187, кл С 5 О, 1974.

ЦНИИПИ Заказ 4302/2 ТиРаж 809 Подписное

Филиал ППП" Патент, г. Ужгород, ул. Проектная,4