Оправка для продольной прокатки труб

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

»»747540 (61) Дополнительное к авт. свид-ву— (22) Заявлено 13.03.78 (21) 2589477/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл 2

В 21 В 17/02

В 21 В 25/00

Гасударственный комитет

СССР (53) УДК 62! .774. .352.002.54 (088.8) Опубликовано 15.07.80. Бюллетень № 26

Дата опубликования описания 25.07.80 по делан изобретений и открытий (72) Авторы изобретения

В. М. Друян, В. Ф. Балакин, Ю. Г. Гуляев, А. Г. Карпов и Ю. Б. Жуковский

Днепропетровский ордена Трудового Красного Знамени металлургический институт (71) Заявитель (54) ОПРАВКА ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ

Изобретение относится к трубопрокатному производству, а именно к основному инструменту автоматических станов продольной горячей прокатки труб.

Наиболее близким к изобретению является оправка, имеющая последовательно расположенные конический и цилиндрический участки, установленная на шпильке, заканчивающейся вогнутой сферической поповерхностью (1) . Оправка обладает возможностью самоустанавливаться по оси при прокатке и снижать раз ностенность прокатываемых на ней труб, но не может вращаться.

Целью изобретения является обеспечение возможности самовращения оправки под действием контактных усилий со стороны металла и снижение поперечной разностенности.

Поставленная цель достигается тем, что в предлагаемой оправке на 0,5 — 0,8 длины конического участка и на 0,1 — 0,2 длины цилиндрического выполнены непрерывные винтовые канавки глубиной 0,002 — 0,005 от диаметра цилиндрического участка с углом наклона 25 — 75 .

Из-за наличия непрерывных винтовых канавок на части конического и цилиндрического участков оправка вращается на неподвижном стержне в результате контактного взаимодействия прокатываемого металла в очаге деформации с поверхностью винтовых канавок. При этом обеспечивается эффект снижения осевого воздействия прокатываемой гильзы на оправочный узел.

Длины уча"тков оправки, на которых выполнены винтовые канавки, выбираются следующим образом. Длина конического участка, на которой выполнены канавки, определяется величиной рабочей части конического участка, где осуществляется захват и редуцирование гильзы. Величина рабочей части конического участка составляет для различных станов и калибровок 0,4 — 0,7 общей длины оправки. Длина части конического участка, на которой выполнены канавки, составляет 0,5 — 0,8 длины этого участка. На цилиндрическом участке оправки

20 канавки занимают 0,1 — 0,2 его длины. Это с одной стороны вызвано необходимостью передачи момента, достаточного для вращения оправки, а с другой стороны — не747540

16

26

Формула изобретения зю

46 обходимостью закатки образующихся выступов на внутренней поверхности трубы при обжатии стенки гильзы на остальной (гладкой) рабочей части цилиндрического участка (обычно составляющей 0,5 — 0,6 общей длины цилиндрического участка).

Глубина канавок. равная 0,002 вЂ,005 от диаметра цилиндрического участка, определена из условия передачи необходимого крутящего момента со стороны гильзы и возможности надежной закатки отпечатков, образующихся на внутренней поверхности гильзы.

Окончательное выглаживание внутренней поверхности трубы происходит во втором проходе, где используются уменьшенные обжатия на гладкой оправке.

Угол наклона оси профиля винтовых канавок к оси оправки выбран таким, чтобы с одной стороны (более 25 ) надежно передавать момент вращения, а с другой (менее

75 ) не допустить слишком большого осевого сопротивления со стороны поверхности канавок, что могло бы привести к отрыву металла от основной массы гильзы и забиванию канавок.

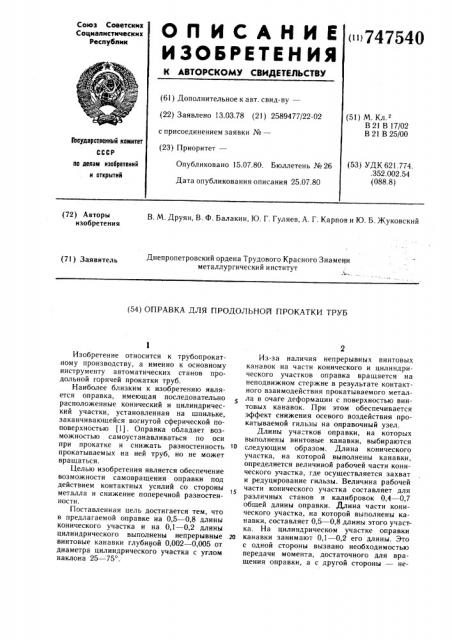

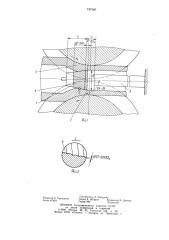

На фиг. 1 изображена оправка, установленная на стержне в автоматическом стане; на фиг. 2 — узел 1 на фиг. 1.

Оправка имеет конический участок 1 длиной 11, цилиндрический участок 2 длиной

К и диаметром Dt> и закреплена на неподвижном стержне 3 таким образом, чтобы она удерживалась в осевом направлении, но могла свободно вращаться. На части конического участка Fi, равной 0,5 — 0,8 11, и части цилиндрического участка f2, равной

0,1 — 0,2 Г2 оправки, выполнены непрерывные винтовые канавки 4, угол оси профиля которых составляет с осью оправки 25 — 75 .

На оправке прокатывается труба 5.

Работа осуществляется следующим образом.

Гильза, деформируясь в очаге деформации на оправке, установленной на стержне 3, приводит оправку во вращательное движение за счет наличия на части ее конического и цилиндрического участков непрерывных винтовых канавок 4. При этом снижается суммарное осевое воздействие металла на оправочный узел. Оправка установлена на стержне с помощью подшипников качения или скольжения, что обеспечивает свободное вращение оправки.

Выступы внутренней поверхности гильзы, образуемые из-за винтовых канавок, закатываются на гладкой части цилиндрического участка оправки. Окончательно выступы закатываются во втором проходе, где применяется оправка без канавок. Высота выступов для малых автоматических установок (диаметр прокатываемой трубы до 140 мм, диаметр D<, цилиндрического участка оправки до 120 мм) составляет 0,2 — 0,6 мм (0,0020,005 Dî)-.

Использование такой оправки на автоматическом стане для прокатки труб на вращающейся оправке позволит упростить конструкцию оправочного узла по сравнению с конструкцией, необходимой при прокатке труб с принудительным вращением оправки со стержнем через специальный механизм.

Кроме того, предлагаемая конструкция позволяет применять неподвижный стержень, что невозможно осуществить при передаче крутящего момента от внешнего привода.

Это повышает качество прокатываемых труб, так как радиальные биения длинного вращающегося стержня вызывали бы поперечную разностенность готовых труб.

Оправка для продольной прокатки труб, включающая последовательно расположенные конический и цилиндрический участки, отличающаяся тем, что, с целью обеспечения возможности самовращения оправки под действием контактных усилий, со стороны металла на 0,5 — 0,8 длины конического участка и на 0,1 — 0,2 длины цилиндрического выполнены непрерывные винтовые канавки глубиной 0,002 — 0,005 от диаметра цилиндрического участка с углом наклона 25 — 75 .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 246451, кл. В 21 В 25/00, 1968.

747540

Редактор О. Торгашева

Заказ 4130/3

Составитель Л. Матурина

Техред К. Шуфрич Корректор М. Демчик

Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4