Матрица для прессования профилей

Иллюстрации

Показать всеРеферат

СЕ .лО: s. А

Д аф,;;у уХт ". СЫ+ „ фЩ (Я a . A ю опиС и

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистические

Республик

747556

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I ) Дополнительное к авт. свил-ву г (22) Заявлено 03.01.78 (2! ) 2561716/25-2 (5()М. Кл.

В 21 С 25/02

В 21 С 23/08 с присоединением заявки ¹

Государственный комнтет (23) Приоритет

Опубликовано 15.07.80. Ью..:летень № 26 до делам нзобретеннй н отнрытнй (53) УДК621.777, .07(088.8) Jl,àòà опубликования описания 18,07.80 (72) Авторы изобретения

А. И. Батурин, A М. Рытиков, Н. С. Рахманов, А. В. Гусев, Н. П. Панин и Н. П. Дубренская (7I) Заявитель (54) МАТРИЦА ДЛЯ. ПРЕССОВАНИЯ ПРОФИЛЕЙ

Изобретение относится к области обработки металлов давлением, а точнее к области прессования профилей.

Известна матрица для- прессования профилей, содержащая калибруюший участок с профильным очком и заходный участок в виде выходящей большим основанием на рабочий торец матрицы воронки, поверхность которой образована прямыми сопрягаемыми с дугами окружности, имеющими переменный радиус.

Радиус дуг в такой матрице обратно пропорционален длине проекции соответствующей линии тока материала на плоскость, перпендикулярную оси прессования (1 ).

Однако эта матрица имеет существенный недостаток. При ее использовании значительно ухудшается качество поверхности прессованных изделий в связи с отсутствием зоны затрудненной деформации в месте сопряжения матрицы с контейнером, а это приводит к свободному переходу поверхностного слоя заготовки ца поверхность изделия. Кроме того, известная матрица не дает возможности прессовать плакированные профили, так как в случае закладки в контейнер шайбы из плакируюшего металла, 5 расположеннои между заготовкой и матрицей, плакируюшая шайба полностью выпрессовывается уже в начальной стадии прессования.

Целью изобретения является повышение о равномерности покрытия при прессовании плакированных профилей.

Цель достигается тем, что основание воронки выполнена в виде окружности, 15 ,описывающей проекцию профильного очка . на рабочий торец матрицы, нри этом плошадь поперечного сечения середины воронки равна полусумме плошадей ее основания и профильного очка матрицы.

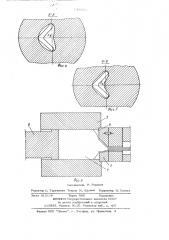

На фиг. 1 представлена матрица, общий вид; на фиг. 2 — вид со стороны рабочего торца матрицы; на фиг. 3 — сечение А-А фиг. 1; на фиг. 4 — сечение

Б-Б фиг. 1; на фиг. 5 — сечение В-В

3 7475, фиг. 1; kra фиг. 6 показано взаиморасположение прессового инструмента в процессе прессования.

Отверстие заходной воронки, служащее ее большим основанием, выполнено по окружности 1 на рабочем торце 2 матрицы. Окружность 1 является описанной окружностью для.проекции контура профильного очка 8 на торец..

Внутренняя поверхность 4 заходной 10 воронки матрицы образована прямыми, сопрягаемыми с дугами окружности, причем радиус дуги и длина проекции соответствующей линии тока на плоскость, перпендикулярную оси прессования, имеют переменное значение,при этом радиус дуги обратно пропорционален длине проекции.

Конфигурация поперечных сечений, взятых на разной высоте полости воронки, плавно изменяется, постепенно приближаясь от окружности основания 1 к форме профильного очка 4 матрицы, те. О 1 ;2, " пр, при этом выдерживается соотношение ть ср

56 материала заготовки (может быть использован, например, труднодеформируемый алюминиевый сплав), помешают в полость кочтейнера 5 пресса. Затем ходом пресс= штемпелч 8 сообщают заготовке н шайбе усилие прессования, под воздействием которого заготовка распрессовывается в полости контейнера, а металл шайбы (например, чистый алюминий) начинает частично выдавлчваться через очко матрицы, Ho большая er"o часть заполняет KOIIhlleBoe

30 где cp — плошадь среднего поперечного сечения воронки, т.е. сечения, взятого на половине высоты воронки;

FI3 — плошадь Окру х.ности, служа— щей основанием воронки., — площадь профильного очка матрицы.

Плавный переход формы полости воронки от окружности на ее большем основании до конфигурации профильного очка матрицы у меньшего осйования осуществляется за счет образования вогнутых участков сечения, сопрягаемых с выпуклыми участками, причем радиусы выпуклых участков постепенно увеличиваются, стремясь к бесконечности (к переходу дуги в прямую линию), а радиусы вогну- 4тых участков уменьшаются, стремясь к радиусам закруглений калибруюшего отверстия очка матрицы.

Рабочий торец 2 матрицы сопрягается с цилиндрическОй полостыО кОнтейнера

5, в которой помещена примыкающая к матрице шайба 6 из плакируюшего металла и заготовка 7 из основного металла. или сплава. С противоположной от матрицы стороны в полость контейнера 5

55 входит пресс-штемпель 8„

Матрица работает следующим образом.

Шайбу 6 и заготовку 7, предварительно нагревают до температуры прессования пространство, Ограниченное плоскостью матрицы и прилегающим к последней участком цилиндрическОЙ поверхности внутренней полости контейнера 5, образуя при этом коническую поверхность -.=-:тестве|плого истечения.. Но достижении номинальной величины усилия, с-.îáùàûloão пресс-штемпель 8. заготовке 7, ма::.ериал последней выдавливается чер=-.з профильное очко матрицы в режиме установившегося истечения, увлекая за собой слой материала шайбы 6 равномерной толщины в заходную воронку матрицы.

Равномерность толщгпгы выпрессовываемого слоя материала шайбы поддерживается как за счет выполнения большего основания воронки в форме круга, так и благодаря выполнению полости воронки с поверхностью, образованной прямьпми, сопрягаемыми с дугами окружности, радиус которых обратно пропорционален длине проекции соответствунипей линии тока на плоскость, перпендикулярную оси прессования. В результате постоянного поддержания равномерности истечения как основного материала, так и материала шайбы на выходящем из очка матрицы профиле образуется плакиручощий слой, толщина. Которого равномерна на Всс; участках контура изделия., Находящийся в зоче затрудненного истечения материал шайбы служит резервуаром, обеспечивающим постоянную и равномерную подачу плакируюшего материала на поверхность изделия, формирующегося в очаге деформации. Тем самым образующийся на выпрсссовываемом профиле плакир ующий слой является равномерным не только»о периферии, НО И ПО ДЛИНЕ ИЗДЕЛИЯ.

По окончании выдавливания расчетной длины профиля отделяют прессостаток известными средствами, загружают в контсйнер новую заготовку с шайбой из плакиру ошего материала, и цикл повторяется.

5 7475

Предлагаемая матрица позволяет по— лучать профили, качество поверхности которых на два класса выше, чем при прессовании на известных матрицах, получать профили с защитным плакирующим слоем, коррозионная стойкость которых в 3,5-4 раза выше, чем у профилей без плакировки, получать профили с равномерным плакирующим слоем по сечению и длине изделия. Толщина плакирующего слоя составляет 0,15-0,25 мм по длине профилей. формула изобретения

Матрица для прессования профилей, содержащая калибрующий участок с профильным очком и заходный участок в

56 6 виде выходящей большим основанием на рабочий торец матрицы воронки, поверхность которой образована прямыми сопрягаемыми с дугами окружности, имеющими переменный радиус, о т л и ч а ющ а я с я тем, что, с целью повышения равномерности покрытия при прессовании плакированных профилей„основание воронки выполнено в виде окружности, описывающей проекцию профильного очка на рабочий торец матрицы, при этом площадь поперечного сечения середины воронки равна полусумме площадей ее основания и профильного очка матрицы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 39085О, кл. В 21 С 25/02, 1972 (прототип) .

Составитель Р. Радьков

Редактор О, Торгашева Техред M. Кузьма Корректор З. Бутяга

Заказ 4i.31/4 Тираж 986 Подписное

ЦН ИИП И рос ударствспного ком ите та СССР по делам изобретений и открытий

113О35, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4