Профилегибочный стан

Иллюстрации

Показать всеРеферат

Союз Советскии

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< 74?568

Ф: сс: (61) gl,îïoâíèòåëüíîå к авт. свил-ву (22) Заявлено 07.06.7 8 (21) 2624564/25-27 (5I)M. Кл.

В 21D 5/06 с присоединением заявки,%

Государственный комитет (23) Приоритет по делан изобретений и открытии

Опубликовано 15.07.80. Бюллетень J% 26

Дата опубликования описания 17.07.80 (53) УДК 621.981.. 1 (088.8 ) И. С. Тришевский, А. П. Игнатенко, А. Б. Юрченко, Я.В. Хижняков

P. P. Хейфец и Е. Г. Булгаков (72) Авторы изобретения

Украинский научно-ислледовательский институт металлов (71) Заявитель (54) ПРОФИЛЕГИБОЧНЫЙ СТАН

Изобретение относится к обработке металлов давлением и может быть использовано для производства гнутых профилей.

Известен профилегибочный стан для формовки профилей сгофрами,,содержащий ряд последовательно расположенных клетей, в которых один.иэ валков связан с силовыми цилиндрами (1). Цилиндр через систему рычагов прижимает в требуемое

1О время один из валков к другому для осуществления формовки гофров. Такое прижатие осуществляется автоматически следящей системой и продолжается вр времени стОлькО, скОлькО неОбхОдимО для От- т5 формовки заданной длины гофра. После выполнения гофра следящее устройство сбрасывает давление в пневмоцилиндр, и валки клети разводятся в исходное положение.

Недостатком такой конструкции стана является отсутствие возможности устра; пения прогибов, волнистости в серповидности на профилях нз-за наличия разных усилий формовки во всех клетях, так как разные усилия формовки создают межклетовые усилия сжатия и растяжения формуемой полосы. Равномерное распределение суммарного усилия формовки нельзя создать из-за отсутствия связи пневмоцилиндров всех клетей между собой.

Цель изобретения — предотвращение образования дефектов профиля от межклетьевых усилий путем обеспечения равных усилий формовки во всех клетях.

С этой целью стан снабжен трубопроводом oR åäèíÿþùèì все силовые цилиндры и имеющим золотники, установленные перед цилннцрамн каждой клети, а также датчиками положения переднего конца заготовки, управляющими золотниками.

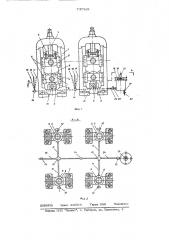

На фиг. 1 показана rpynna клетей стана, вид сбоку; на фнг. 2 — разрез А-А на фиг. 1.

Стан имеет ряд последовательно расположенных рабочих клетей. Рабочие клети содержат станины 1, в направляю3 7475 ших которых установлены под„ëêè 2 верхнего валка 3 и подушки 4 нижнего валка

5. Осевая регулировка и перемещение валков фиксируется планками 6. Перемещение и фиксация верхнего валка 3 в верти5 кальной плоскости производится винтом 7.

Правая и левая подушки 4 нижнего валка

5 опираются на плунжеры 8 гидроцилиндров 9. Рабочие объемы гидроцилиндров

9 под плунжерами 8 заполнены рабочей жидкостью (например, маслом). Контроль удельного давления рабочей жидкости в системе осуществляется манометрами 10, установленными на гидроцилиндрах. Гидроцилиндры 9 своим основанием устанавпившотся на поверхности нижних перемычек ста>пш 1, Рабочие объемы цилиндров клети соединены между собой поперечными трубами 11, а пары гидроцилиндров всех клетей соединены между собой продольным трубопроводом 13 через крестовины

12. Таким образом, все цилиндры образуют единую гидросистему с одинаковым давлением рабочей жидкости. Для обеспечения последовательного подключения пар опорных гидроцилиндров к гидросистеме, по мере задействования клетей для формовки к общему числу формующих клетей в начальный период (при заходе переднего конца полосы в стан) и отключе- Зо ния их при выходе из клетей заднего конца готового профиля, а также для отключения одной или нескольких пар гидроцилиндров (одной из нескольких клетей) на продольном трубопроводе 1, перед каждой клттью установлены золотники

14 и датчики положения переднего конца заготовки, выполненные, например, в виде рукоятки 15, установленной на зологнике и взаимодействующей с движущимся про- 4О филом и ус.гановленной в 3 позиции: позиции 15 и .L6 — на закрытие золотника и позиция 17 — на открытие золотуха.

Позиции 15 и 16 имеют устойчивое фиксированное положение, позиция 17 - упру- 45 го-возвратное положение, фиксируемое постоянным действием усилия со стороны профиля. Гидросистема в конце продольного трубопровода имеет цилиндр 18 уровня

18 с плунжером 19, винтовой парой 20, патрубком 21 кранами 22 и 23 и трубопроводом 24 для установки требуемого уровня плунжеров 8 и гидроцилиндров 9.

Стан с опорными гидроцилиндрами ра ботает следующим образом. 55

Через патрубок 21 гидроцилиндра, при открытых кранах 22 и 23 и золотниках 14, гидросистема заполняется рабочей жид68 йй, костью (предпочтительно при снятых нижних валках). Заполнение осуществляют до подъема плунжеров 8 гидроцилиндров 9 на необходимый уровень, после чего перекрываются краны 22 и 23. При закачке жидкости плунжер 19 гидроцилиндра 18 должен находитьсяв крайнем верхнем положении для создания наибольшего резервного объема жидкости в гидроцилиндре ,18. За счет этого объема жидкости может осуществляться регулировка уровня плунжеров 8. При этом, их поднятие осуществляют выжиманием жидкости плунжером

19 из гидроцилиндра 18 винтовой парой

20, а сливом жидкости через патрубок

21 — их опускание. После заполнения гидросистемы жидкостью золотники 14 закрывают, разьединяя пары гидроцилиндров 9 всех клетей друг от друга, устанавливают в клети нижние валки 5 и верхние валки 3. В том случае, если не все клети стана задействованы для формовки, перед лишними клетями рукоятки 15. золотников 14 ставят в фиксированное положение 16к в ксгором золотник перекрыт, а на рукоялгку движущийся профиль не сможет воздействовать. Затем, после соответствующей настройки валков и стана производят профилирование.

Б момент входа полосы в формующую клеть (при скорости до 180 м/мин) передний ее конец открывает золотник 14, переводя его рукоятку в положение 17, и тем самым последовательно подключая опорные гидроцилиндры очередной клети к общей гидросистеме. При этом рукоятки золотников будут удерживаться в положении 17 до тех пор, пока полоса находится в клетях. При входе полосы в первую клеть, давление металла на валки в ней будет составлять величину

Р,, а затем при входе полосы во вгорую клеть усилия на валках первой и второй KltoTQII оооткккт Вдрй.-, л лрк заходе в третью клеть усилия на валках в каждой клйтк будет ..Ь вЂ” бфй+ C> к т.д., Э где Р, Р„и P — условные величины усилий формовки в каждой клети в отдельности, если бы они не опирались на плунжеры цилиндров общей гидросистемы.

После захода переднего конца полосы в чоследнюю клеть процесс профилирования стабилизируется > и давление рабочей жидкости в гидросистеме будет постоянным, а усилия на валках во всех клетях за счет одинаковых диаметров плунжеров 8, на которые опираются подушки нижнего валка, будут одинаковыми. При бесконеч20

Формула изобретения

S 747 5 ном процессе, т.е. когда рулоны заготовки стыкуются сваркой друг к другу, такая стабильность будет постоянной до перехода на другой профиль. При выходе заднего конца полосы из, валков освобожда- ется рукоятка золе гника 14,становясь в положение 15, отключая данную пару опорных цилиндров от общей системы. При выходе полосы из последней клети — система снова в исходном положении, описан- ð ном выше.

Как показали данные опытной проверки, конструкция предлагаемоего стана обеспечивает формовку профилей без продольных усилий между клетями искажающих д профиль в виде прогиба, волнистости и серповидности. Так при формовке гофрированного профиля 610 x 30 х1,2 мм на стане известной конструкции продольный прогиб гофров составлял 13-1 5 мм на длину профиля 8 м, волнистость его боковых полок — 5-8 мм на 1 м профиля, а при формовке этого же профиля на стане предлагаемой конструкции эти величины не превышали 2-3 мм н 1-2 мм соответствен- 2s но. Серповидность неравнополочного швеллера 50х60х32х3 мм при формовке на стане обычной конструкции составляет 3-5 ммна длину профиля 8 м, а при изготовлении на стане предлагаемой конст-Зо рукции серповидность отсутствовала.

Предлагаемая конструкция профилегибочного стана обладает следующими преимушествами: равномерно распределяется суммарное усилие ìÎÂKí по всем фо ) муюшим клетям в равных долях, чем .устраняются продольные межклетевые усилия растяжения и сжатия; вызывающие продольные прогибы волнистость и серповидность профилей; равномерная ю

68 6 силовая нахрузка по длине валков (за счет равных усилий на правой и левой подушках валков) улучшает работу подшипников, исключая осевые нагрузки и перекосы валков, снижает локальньC икгенсивный износ профильных калибров и устраняет серповидность при формовке несимметричных профилей.

Как показали проведенные расчеты, удельный экономический эффект от использования предлагаемой конструкции составит 0,35 руб. на 1 т гнутых профилей, а при максимальном объеме использования изобретения суммарный эко комический эффект может составить

168 тс. руб. Экономический эффект может быть получен за счет улучшения качества профилей.

Профилегибочный стан, содержащий ряд последовательно установленных клетей, в которых один из валков связан с силовыми цилиндрами, о т л и ч а ю щ и йс я тем, что, с целью предотвращения образования дефектов профиля or межклетевых усилий путем обеспечения равных усилий- формовки во всех клетях, стан снабжен трубопроводом, объединяющим все силовые цилиндры и имеющим золотники, установленные перед цилиндрами каждой клети, а также датчиками положения переднего конца заготовки, управляющими золотниками.

Источйики информации, принятые во внимание при экспертизе

1. Патент Великобритании № 1193831, кл. В 3 Е 1970 (прототип).