Штамп для вытяжки цилиндрических изделий

Иллюстрации

Показать всеРеферат

ЬП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соцнвлистических

Республик (II) 747575 (61) Дополнительное к авт. свил-ву (22) Заявлено 20.09.77 (2! )2524478/25-27 (5! )М. Кл.

В 21 D 22/02

В 21 D 37/12 с присоединением заявки М

Государственный комитет (23) Приоритет до денни изобретений и открытий

Опубликовано 15.07.80. Бюллетень М 26 (53) УДК 621.. 983.3.037 (088.8) Дата опубликования описания 15.07.80

Е. С. Сизов, В. P. Алавердов, Г. С. Ротницкий, К. Г. Сизова, B. Д. Раэумилов и С. А. Дорохин (72) Авторы изобретения (7l) Заявитель (54) ШТАМП ДЛЯ ВЫТЯЖКИ

ЦИЛИНДРИЧЕСКИХ ИЭДЕЛИЙ

Изобретение относится к листовой штамповке.

Известен штамп для вытяжки цилиндрических изделий, содержащий пуансон, мат рицу и конический прижим, соединенный с приводом вращения (1) .

Недостатком известного штампа явлзвется его относительно низкая производительность, так как в процессе вытяжки гофрирование на фланце обеспечено тользо ко на одном участке.

Цель изобретения - повышение производительности.

Для достижения поставленной цели штамп снабжен размещенными со сторо 15 ны рабочей поверхности прижима роликами, заключенными в обойму и имеющими на образующей поверхности ряд отверстий, при этом ролики выполнены в виде . усеченной пирамищьь имеющей в сечении форму равностороннего треугольника с выпуклыми сторонами, описанными радиусом с центром на противолежащей вершине треугольника, а на конической поверхности прижима смонтирован ряд штырей, входящих последовательно в зацепление с отверстиями роликов.

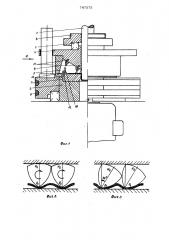

На фиг. 1 показана конструктивная схема предложенного штампа для глубокой вытяхйи; на фиг. 2 -6 - вид по стрелстрелке А в развертке, иллюстрирующей этапы гофрирования и разглаживания фланца заготовки соседними роликами.

При положении всех роликов (фиг. 2) между образующими пирамидальных роликов, определяемыми точками О., и О2, при вытяжке образуется гофр, высота которого устанавливается на условия его последующего разглаживания, при повороте роликов на 30Р (фиг. 3) их коническая поверхность накрывает гофрированную поверхность фланца заготовки, занимая со.ответствующее положение дпя разглаживания, при этом дальнейшее опускание пуансона 1 в матрицу 3 приводит к некоторому увеличению высоты гофр по сравнению с положением на фиг. 2. Дальнейший

3 747 поворот роликов на 60о (фиг. 4) сопровождается почти полным разглаживанием фланца заготовки. Положение на фиг. 5, когда ролики повернуты на 900, соответствует одновременно и окончанию разглаживания

5 фланца заготовки.

Фиг. 6 (соответствуюшая фиг, 2) характеризует при вытяжке сформление гофр почти на максимальную высоту и окончание первого цикла гофрирования и разглаживания фланца заготовки, после чего; дальнейшая вытяжка детали сопровождается повторением отмеченных на фиг. 2-

6 этапов.

С тем, чтобы обеспечить перед раэгла- 5живанием накрытые" гофр во фланце заготовки рабочей поверхностью роликов и последуюшее разглаживание без перемэшения (без перекатывания) его в тангенциальном направлении, поперечное сечение этих роликов выполнено в виде равностороннего выпуклого треугольника, каждая сторона которого представляет дугу окружности с радиусом, равным высоте этого треугольника, т. е. если эти окружности д5 будут очерчены радиусом из вершины треугольника.

При- этом также обеспечивается вращение конического прижима без перемешения его по вер"икали. 30

Иэ очевидных геометрических соотношений устанавливается, что за один оборот прижима ролики пирамидальной формы совершают п1 циклов гофрирования и разглаживания фланца заготовки, число кото- )5 рых определяется следуюшей зависимостью, 1и = 2К/Г, где R — радиус окружностп, по которой перекатывается большее основание ролика, 4О

Г- - радиус стороны треугольника при большем основании ролика.

Штамп содержит вытяжной пуансон 1, матрицедержатель 2 с матрицей 3, ролики 5, конический прижим 4, обойму 6, радиально-упорный подшипник 7 и опорное кольцо 8. Конический прижим 4 приводится во врашение посредством клиноременной передачи 9. Ролики 5 имеют ряд оч верстий 10, а на конической поверхности прижима 4 смонтирован ряд штырей 11, входюцих последовательно в зацепление с отверстиями 10 роликов 5. В то же время ролики 5, перекатываясь, входят в зацепление со штырями 12 матрицы 3.

Выпадание роликов 5 из обоймы 6 в верхнем положении прижима 4 исключается тем, что, во-первых, ролики 5 зафик575 4 сированы от перемешения к оси штампа с помошью двухрядного расположения штырей 11 и, во-вторых, плоская торцовая поверхность 13 обоймы 6 (контактирующая с рабочей поверхностью роликов 5) вместе с конической поверхностью прижима 4 образует консольную заделку дпя роликов 5, в которой ролики 5 могут врашаться без изменения угла их наклона.

Работа штампа заключается в слеауюшем.

После установки заготовки на матрицу 3 включается рабочий ход пресса, при котором обеспечивается подвод врашаюшегося прижима 4 с пирамидальными роликами 5 к заго овке и рабочий ход пуансона 1 в матрицу 3.

При создании вытяжного усилия со сто.

cT0pîíû пуансона 1 на заготовку и при жимного усилия со стороны врашаюшегсся прижима 4 во фланцевой части заготовки создаются условия для ее одновременного гофрирования между пирамидальными роликами 5 и разглаживания гофр при перекатывании этих роликов по фланцу заготовки, согласно этапам„. схематически представленным на фиг. 2-6.

Предложенный штамп, в отличие от известных устройств, для осушествления пульсируюшей и колебательной вытяжки с преднамеренным гофрированием и разглаживанием фланца заготовки обеспечивает самую высокую производительность при изготовлении полых листовых деталей.

Формула изобретения

Штамп для вытяжки цилиндрических изделий, сопержаший пуансон, матрицу и конический прижим, соединенный с приводом врашения, о т л и ч а ю ш и.йс я тем, что, с целью повышения производительности, штамп снабжен размешенными со стороны рабочей поверхности прижима роликами, заключенными вобойму и имеюшими на образуюшей поверхности ряд,отверстий, при этом ролики выполнены в-виде усеченной пирамиды, имеюшей в сечении форму равностсроннего треугольника с выпуклыми сторонами, описанными радиусом с центром на противолежашей вершине треугольника, а на конической поверхности прижима смонтирован ряд штырей входяших в последова тельно в зацепление с отверстиями роликов.

Источники информации, принятые во внимание при экспертизе

1. Авторской свидетельство СССР по заявке % 2439266/25-27, кл. В 21D 22/02, 1977.

747575

Составитель О. Матвеева

Редактор С. Патрушева Техред О. Андрейко Корректор К), Макаренко

Заказ 4305/3 Тираж 986 По дписное

UHHHllH Государственного комитета СССР по делам изобретений и открытий

1l3035, Москва, 2К35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4