Автоматическая линия для изготовления кольцевых заготовок

Иллюстрации

Показать всеРеферат

Союз Советскми

Соцмалмстмческмк

Ресоублмк

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ . СВИДЕТЕЛЬСТВУ

В 21 Н 1/12 с присоединением заявки №

Воударотоаниьй комитат

СССР (23) Приоритет до делам изобретений и открытий

Опубликовано 15.07.80. Бюллетень ¹ 26

Дата опублнкованнв описания 17.07.80 (53) УДК 621.771..29(088.8) B. A. Орлов, М. В. Каледин, А. А. Бу K. И. Загайиый и Л. С. Жнленко у,Я

/, . „

4" (72) Авторы изобретения (7!) Заявитель (S4) АВтОМЛТИЧИСКЛЯ ЛИНИЯ ДЛЯ ИЗГОтсВЛЯНИЯ

КОЛЬЦЕВЫХ ЗОГОТОВОК

Изобретение относится к обработке металов давлением и может быть испол зовано при производстве кольцевых заготовок, Известна автоматическая кольцерас катная линия для изготовления кольцевых заготовок фирмы Вагнер, содержащая установленные по ходу технологического прттцесса и связанные между собой устройство для загрузки пруткового материала, 10 нагревательную усгановку, пресс для штамповки кольцевых полуфабрикатов цод раскатку, загрузочное устройство, кольцераскатное устройство с одним кольцераскатнттм станом с горизонтальным столом, эксцентрично расположенным относительно главного раскатного валка, гидравлический калибровочный пресс (1 .

Недостатком такой линии является то, что лимитирующим звеном по производительности в ней является кольцераскатный стан.

Наиболее близким решением из известных является автоматическая линия для изготовления кольцевых заготовок фигрмы

Вагнер, содержащая установленные тоо ходу технологического процесса к связанные между собой устройство для загрузки пруткового материала, нагревательную установку, пресс для штамповки кольцевых полуфабрикатов под раскатку, загру- зочное устройство, кольцераскатное усз ройство с двумя кольцераскатными станами с горизонтальными роторными столами и эксцентрично расположеннымн относител ьно нх главными раскатными валками, гидравлический калибровочный пресс 2 .

Недостатком этой автоматической линни для изготовления кольцевых заготовок является то, что операция катцтбрсвки после раскатки выполняется на калиб ровочном прессе, за время транспортировки на котором происходит подстыванне раскатанной заготовки.

Кроме того, принятый способ калибровки не позволяет обрабатывать профилированные поверхности раскатанной заго товки н требует дополнительного обору759

15

25

35

55

3 74 доввния, то есть наличия квлнбровочнсе.о пресса.

Е1ель изобретения — сокращение цикла изготовления кольцевых заготовок и упрощение структуры линии.

Указанная цель достигается тем, что автоматическая линия снабжена двусторонним копиром, установленным между кольцераскатными станами, и двумя устройствами для рв згрузки, расположенными за кольцервсквтными станами, при этом кольцервскатное- устройство и калибрующее устройство выполнены в виде взаим ноориенти пова ни ых кольц ераск а тных автоматов с калибровочными механизмами на каждой рабочей позиции раскатки.

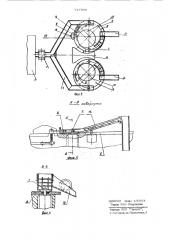

На фиг. 1 показана линия, общий вид; нв фиг. 2 — коньцераскатное устройство (вид в плане); на фиг. 3 — развертка кольцесьемного устройства; на фиг. 4разрез 5-Б фиг. 3.

Линия состоит из устройства 1 для загрузки пруткового материала, нагревательной установки 2, пресса 3 для штамповки кольцевых полуфвбрикотов под раскатку, загрузочного устройства 4, кольцерасквтного устройства с двумя кольцераскатными станами 5 с горизонтальными роторными столами 6, несущими по числу рабочих позиций внутренние раскатные валки 7, опорные ролики 8 и калибрующие устройства 9 с обкатными роликами 10 и копирным роликом 11 н, эксцентрично расположенными относительно роторных столов 6 главными раскатными валками 12, и устройствами 13 для разгрузки станов 5.

Между кольцераскатными станами 5. размещен коцир размера 14, Работа автоматической линии для изготовления кольцевых заготовок осуществляется следующим образом.

Прутковый материал, поступающий на устройство 1, подается в нагревательную установку 2 проходного типа, а затем на специальный автоматический 3-х позиционный пресс 3, на котором последовательно производится отрезка.от прутка штучной мерной заготовки, осадка, выдавливание и просечка донышка .

Кольцевая заготовка с помощью загрузочного устройства 4 подается поочередно H& один из кольцераскатных станов

5 роторного типа и одевается на внутренний раскатной валок 7 стола 6.

6 4 валка 12 при участии опорного ролика 8 осуществляется раскатка надетой на внутреип и раскатный валок 7 кольцевой заготовки и получается заданный профиль с толщиной стенки, определяемой настройкой рвскаточного инструмента.

Объемные отклонения, являющиеся следствием колебаний диаметра исходного прутка, а также погрешностей операций отрезки и последующей штамповки, приводят к значительным колебаниям как наружного диаметра, так и диаметра отверстия раскатанных заготовок.

Поэтому раскатанные заготовки подвергаются калибровке по наружному диаметру, который может быть как профилированным, так и непрофилированчым.

Для выполнения этой операции на рабочей позиции роторного стола 6 устанавливается калибрующее устройство 9, копирный ролик 11 которого, набегая при повороте стола 6 на копир размера 14, что по времени совмещается с моментом окончания собственно раскатки, осуществляет контакт его обквтных роликов 10 с раскатанной заготовкой, ее поджим к главному раскатному валку 12 и последующее ее обжатие.

Внутренний раскатный валок 7 стана 5 при этом за счет эксцентричного расположения стола 6 и главного раскатного валка 12 выходит из взаимодействия с зажатой между обкатными роликами 10 устройства 9 и главным раскатным валком 12 раскатанной кольцевой заготовкой, Профиль копирв размера 14 обеспечивает при этом получение заданного размера наружного диаметра раскатанной заготовки и последующую его свободную проработку„

При этом обрабатываемая поверхность заготовки может быть как профилированной, твк и непрофилированной. Калибрующее устройство 9 возвращается в исходное положение после схода er о копирного рс»лика ll с копира размера 14.

Обработанная таким образом раскатанная заготовка: перемещается вместе с роторным столом 6 к устройству 13 для осуществления разгрузки стана 5.

Под воздействием на раскатанную заготовку внутреннего раскатного валка 7 при повороте роторного стола 6 оиа центрируется относительно ceo боковыми центрирующими направляющими устройствами 13 и поступает на центральные профилированные направляющие устройства 13.

За счет эксцентричного расположения роторного стола 6 и главного раскатного

Внутренний раскатный валок 7, перемешаясь вместе с роторным столом 6, под5 747 нимает раскатанную заготовку по центральным направляющим устройства 13 на высотч. обеспечивая себе дальнейшее беспрепятственное прохождение по заданной траектории. 5

3а счет профиля центральных направляющих устройства 13 сползание раскатанной заготовки под действием собственного веса исключается.

Рабочая позиция роторного стопа 6 0 освобождается,и при поступлении ее в зону загрузки вновь одевается очередная кольцевая заготовка под раскатку и цикл

) повторяется.

Такая компановка автоматической линии 5 для изготовления заготовок позволяет упростить структуру линии за счет сокращения количества оборудования, и соответственно сократить цикл изготовления кольцевых заготовок.

Формула изобретения

Автоматич,.ская линия для изготовления кольцевых заготовок, содержащая уста- 2 новленные по ходу технологического процесса и связанные между собой устройство для загрузки пруткового материала, нагревательную установку, пресс для штамповки

596 6 кольцевых полуфабрикатов под раскатку, загрузочное устройство, кольцераскатное устройство с двумя кольцераскатными станами с горизонтальными роторными столами и эксцентрично расположенными относительно их главными раскатными валками

1 и калибруюшее устройство, о т л и— ч а ю ш а я с я тем, что, с пелью сокращения цикла изготовления кольцевых заготовок и упрощения структуры линии, она снабжена двусторонним копиром,установленным между кольцераскатными станами, и двумя устройствами для разгрузки, расположенными за кол ьцераскатными станами, при этом кольпераскатное устройство и калиб-. руюшее устройство выполнены в виде взаимноориентированных кольцераскатных авто- матов с калибровочными механизмами на каждой рабочей позиции раскатки.

Источники информации, принятые во внимание при экспертизе

1. Спришевский А.И. Подшипники качения, М., Машиностроение, 1969, с. 349, рис. 237.

2. Рюди о Вхп сх .эо4юео vnd Я юдсоаВ аойодео RheitstahE Мсьс ъ епЬам

ИсмДпе Эогт,гт опсЯ. Проспект фирмы

Вагнер (ФРГ}, 1967.

747596

++ 3 ФА )ХР У О

ЦНИИПИ Заказ 4306/4

Тираж 986 Поднисное

Фипиал ППП "Патент", г. Ужгород, уг.. Проектная, 4