Многоместная форма для отливки под регулируемым давлением длиномерных изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (ii! 74761 7 (61) Дополнительное к авт. свид-ву— (22) Заявлено 09.03.77 (21) 2460760/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

B.

В 22 1:) 27/14

Гасударственный комитет

СССР па делам изобретений и атнрытнй (53) УДК 621.746..043 (088.8) Опубликовано 15.07.80. Бюллетень № 26

Дата опубликования описания 25.07.80

А. Г. Котин, В. И. Шевченко, В. Н. Крупеник, Л. Г. Петин, Л. H. Гладкий, Б. P. Желнин, В. М. Федотов и И. Н. Соколов (72) Авторы изобретения!

Ц 1 1Ь

Украинский научно-исследовательский институт металлов (71) Заявитель и (54) МНОГОМЕСТНАЯ ФОРМА ДЛЯ ОТЛИВКИ т „,,.,; - ..",.: . л. ПОД РЕГУЛИРУЕМЫМ ДАВЛЕНИЕМ

ДЛИННОМЕРНЫХ ИЗДЕЛИЙ

Изобретение относится к области металлургии и может быть использовано для отливки под регулируемым давлением нескольких длинномерных изделий, например расходуемых электродов в металлические или графитовые разборные кокили.

Расходуемые электроды получают прокаткой из слитков, что связано со значительным увеличением расходных коэффициентов металла и удорожанием электродов. Отливка их под регулируемым давлением позволит значительно упростить и удешевить процесс.

Известна конструкция кокилей е вертикальным разъемом для отливки прокатных валков (1). В.эти кокили металл подводится снизу, а сверху устанавливается открытая прибыль. При отливке металла в форму такой конструкции под регулируемым давлением делается невозможным повышение давления в камере сверх величины, необходимой для подъема столба металла на всю высоту кокиля, что ухудшает условия подпитки образующейся усадочной раковины через металлопровод металлом из ковша.

Целью изобретения является получение изделий с высоким качеством при безопасной эксплуатации формы.

Цель достигается тем, что форма состоит не менее чем из одной пары секций с вертикальным разъемом. Расстояние между ос»ми двух соседних полостей формы составл»ет 2,2 — 3,0, а расстояние от оси полости до

5 наружной поверхности секции 1,! — 1,5 диаметра окружности, вписанной в поперечное сечение полости. Каждая пара секций имеет общую крышку, закрепленную на ней. В крышке над каждой полостью выполнено отверстие, по оси которого на штанге подвешен поплавок,прн этом нижний конец каждой штанги выполнен фигурным.

Совмещение плоскости разъема каждой пары секций с плоскостью симметрии поперечного сечения образованных ею полостей позволяет производить перестрожку рабочей поверхности полостей и поверхности разъема без изменения размеров и относительного расположения полостей в каждой паре секций. Для сохранения постоянным расстояния между осями полостей, расположенных в соседних парах секций, между ними после перестрожки укладываются прокладки, толщина которых равна толщине металла, снятого с каждого рабочего разъема при перестрожке.

74

Выбранное соотноц1ение размеров сечения полостей и расстояний между их осями о1 ос.н д!) nàðóÿnoé поверхности секции обеспечивает, как показали исследования, с одной стороны отсутствие теплового влияпп>i затвердевающих изделий друг на друга и равномерное продви>кение фронта крисT3, ïèçàöèè по всему периметру изделия к его центру, а сддругой -- получение не слишко,i громоздкой и тяжелой формы. Наличие отверстия в крышках над каждой полостью обеспечивает свооодную эвакуацию газов из формы при любой скорости подъема метал,I3 в нен

l IonëàBoê, поднимаясь в конце разливки со столбом металла, плотно прикрывает отверстие в крышке. что дает возможность

BbIдсрживать изделие после окончания за. олнсHHH формы под избыточным давлением и улуч!пить Jcловия подпитKИ образующейся усадочной рыковины металлоvl из ковша.

Фиг. рный нижний конец штанги, на которой подвс|пен поплавок, является своеобразной затравкой и, завариваясь в изделии, позволяет снимать его с поддона вместе с формой.

Готовые изделия легко и безопасно извлекаются из формы при разборке ее в горизонтальном поло>кении.

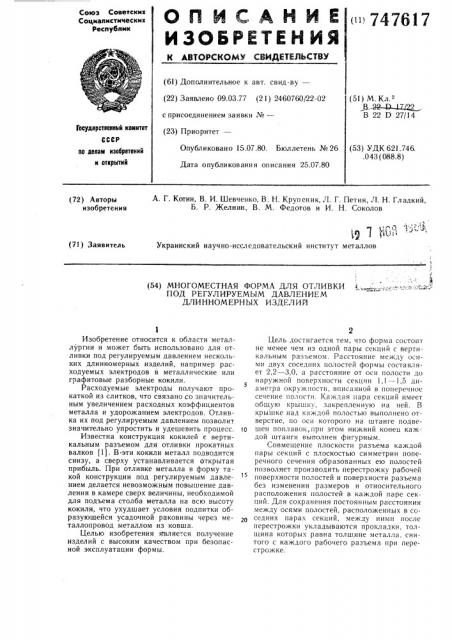

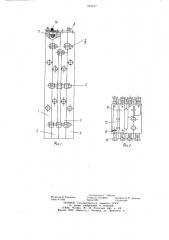

На фпг. 1 изображена предлагаемая форма, вид сбоку; на фиг. 2 — то же, внд сверху.

Форма для отливки под регулируемым давлением длинномерных изделии состоит из четырех секций 1, 2, 3 и 4, каждая пара которых образует по три полости шгстригранного сечения. Секции стягиваются попарно при помощи тяг 5 и в общую форму при nocoùè тяг 6 с клиньями 7. Г1лотная посадка тяг 5 обеспечивает постоянное положение секций относительно друг друга. Сверху полости в каждой паре секций закрываются крышкой 8. укрепленной на п|пильках с клиньями 9. В крышке над каждой из полостей выполнены отверстия. Внутри каждой полости па штанге 10 подвешен легковесный огнеупорный поплавок 11. Верхний конец штанги 10 закреплен в поперечине 12„ уложенной над отверстием в крышке 8, а нижний ее конец, проходящий сквозь поплавок, выполпеН фигурным. Для подъема и кантовки все секции снабжены цапфами 13.

Форма работает следующим образом.

Все секции 1, 2, 3 и 4 укладываются в горизонтальном положении рабочими полостями вверх, после очистки и окраски рабочих поверхностей форма собирается и стягивается тягами 5 и 6 с помощью клиньев 7. Затем полости закрываются крышками 8. Внутри каждой полости подвешивается поплавок 1! . После сборки форма ставится в вертикальном положении на поддон, имеющий

7617 сифонные разводки от общего металлопровода и установленный на разливочной тележке. После установки тележки в рабочее положение формы заполняются металлом, поступающим снизу через металлопровод под регулируемым давлением. В момент подвода металла к верху. формы поплавки 11 во всех полостях поднимаются металлом и перекрывают отверстия в крышке 8; металл заливает нижние фигурные концы штанг 10 и сваривается с ними.

1о После выдержки металла в форме под избыточным давлением 0,5 — 1 кг/см в течение времени, достаточного для затвердевания изделий, затворное устройство установки перекрывается, форма вместе с отлитыми изделиями краном снимается с установки и укладывается горизонтально. Вместе с формой снимаются с поддона и изделия, висящие на штангах 10. После укладки формы в горизонтальное положение освобождается крепление штанг 10 над поперечинами

12, снимаются крышки 8 и освобождаются тяги 5 и 6. Затем последовательно снимаются секции 1, 2, 3, 4 и извлекаются отлитые изделия. После очистки и окраски рабочих поверхностей полостей форма снова собирается для разливки следующей плавки.

Конструкция предлагаемой формы и принятое соотношение ее размеров обеспечивают получение качественных расходуемых электродов, возможность длительной эксплуатации формы и технологичность и безопасность операций при ее обслуживании.

Формула изобретения

1. Многоместная форма для отливки под регулируемым давлением длинномерных изделий, выполненная с вертикальным разьемом, проходящим через плоскости симметрии полостей формы, отличающаяся тем, что, с цельк> улучшения качества получаемых из40 делий и безопасности эксплуатации формы, она состоит не менее чем из одной пары секций, образующих полости формы, и крышек с отверстиями, снабженными установленными в полостях формы на штангах, нижние концы которых выполнены фигурными, попщ лавками из огнеупора.

2. Форма по и. I, отличающаяся тем, что расстояние между осями полостей формы составляет 2,2 — 3,0, а расстояние от оси ка>кдой полости до наружной поверхности формы 1,1 — 1,5 диаметра окружности, вписанной в поперечное сечение полости.

Источники информации, принятые во внимание при экспертизе

1. Кривошеев А. Е. Литые валки. Металлургиздат, 1957, с. 218.

-747617

Составитель Г. Лебедев

Редактор Н. Корченио Техред К. Шуфрич Корректор М. Демчик

Заказ 4133/б Тираж 889 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4