Состав сварочной проволоки

Иллюстрации

Показать всеРеферат

Союз. Советскнк

Соцналнстнческнв

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<1747664 (63) ???????????????????????????? ?? ??????. ????????-????????” (22) ???????????????? 200278 (21) 2580879>

Опубликовано 15.07.80.Бюллетень 2б (5!)М. Кл.

В 23 К 35/30

С 22 С 38/22

Государственный комитет

СССР по делам изобретений н открытн и (53) УДК 621. 791. .042. 2 (088. 8) Дата опубликования описания 15.07.80 (72) Авторы изобретения

A. A. Коляда, П. И. Давидчук, В. 3. Лев и В. В. Смолин (71) Заявитель (54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

20-270,002-0,00б

0,002"(,00б

1-3,8

Остальное (2). 30

Изобретение относится к сварочным материалам, предназначенным для сварки особо чистых высокохромистых ферритных сталей в химическом машиностроении.

Известна сварочная проволока, содержащая компоненты в следующем соотношении, вес.Ъ:

Углерод

Азот

Хром

Молибден

Железо (1) .

Она не обеспечивает при сварке вы-IS соких механических свойств и коррозионной стойкости металла шва. В частности, выполненные с ее использованием сварные швы имеют ударную вязкость менее 2 кгм/см и проявляют 20 склонность к межкристаллитной корро" эии.

Известна сварочная проволка, содержащая компоненты в следующем соотношении, вес.Ъ: 25

Хром

Углерод

Азот

Молибден

Железо

Однако и этой проволоке свойственны определенные недостатки. Так, сваренные такой проволокой соединення иэ особо чистых высокохромистых ферритных сталей, хотя и отличаются в исходном состоянии высокой вязкостью и сопротивляемостью общей корроэионному износу, тем не менее, после неизбежных при изготовлении химической аппаратуры технологических нагревов (до 1000-1100 С) утрачивают стойкость швов к межкристаллитной корро" эии.

Цель изобретения — разработка такого ее состава, при котором она обеспечила бы приемлемые механические свойства сварных швов и Исключила развитие в них после технологических нагревов межкристаллитной коррозии.

Это достигается тем, что в известный состав проволоки дополнительно вводится титан при следующем соотношении компонентов, вес.%:

Углерод 0,002-0,00о

Азот 0,002-0,006

Хром 20 — 27

Молибден 1 -3,8

Титан 0,2 - 0,4

Железо Остальное

747664

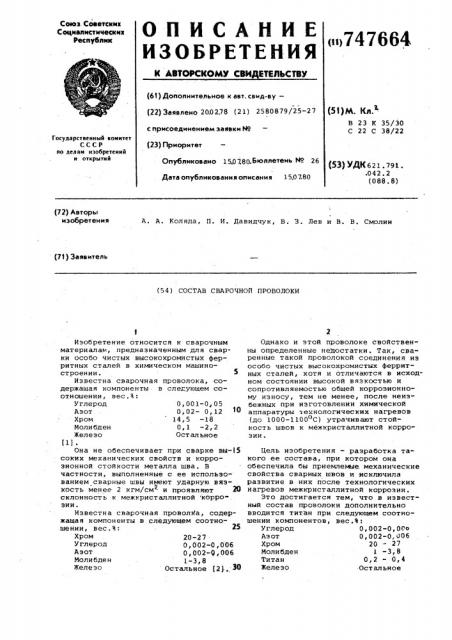

Содержание компонентов, вес.%

-с.

Ti Fe

Стойкость к MKK

С N

Cr Mo не стоек ост.

0,005 0,006 26,3 2 1 — ост не стоек

0,002 0,006 24,2 1,9 0,11 ост. не стоек

0,005 0,003 25,4 2,4 0,20 ост.

0,002 0,006 26,1 2,7 0,28 ост.

0,006 0,006 26,9 3,6 0,40 ост.

0,005 0,004 23,2 3,1 0,46 ост. стоек стоек стоек стоек

Имеющиеся данные о качественно-количественном влиянии входящих s заявляемый состав проволоки ингредиентов на свойства направленного металла свидетельствуют о том, что легирование проволоки хромом и молибденом производится с известной целью — для

1 овышения прочности и достижения у вов требуемой общей коррозионной стойкости и стойкости .к межкг.исталлитной коррозии. При этом достаточно хорошо известны и граничные пределы содержания этих компонентов. Так, при содержании в проволоке менее 20% хрома и менее 1,0% молибдена ухудшается сопротивляемость швов корроэионному износу, особенно н концентрированных 15 растворах щелочей, уксусной, азотной и других кислот, не достигается упрочнения направленного металла и стойкости его к межкристаллитной коррозии в послесварочном состоянии. Превышение 2О же хрома и молибдена против 27В и 3,8% соответственно из-за выделения иитерметаллидных фаз вызывает у сварных швов нежелательную склонность к отпускной хрупкости н процессе охлаждения от 800 С, что снижает их пластичность и ударную вязкость.

Углерод и азот относятся к известным, неизбежно присутствующим, ухудшающим,механические свойства и коррозйонную стойкость элементам. Вместе с тем, из-за отсутствия шихтовых материалов и реальной производственной технологии изготовления достичь содержания углерода и азота в составе проволоки каждого менее 0,02% прак- З5 тически невозможно, а повышение концентрации этих компонентов выше

0,006% приводит к резкому понижению ударной вязкости и коррозионной стойкости швов. 40

Дополнительное введение О, 2-0, 4% титана в известный состав проволоки позволяет достичь поставленную цель

0,003 0,005 20,6 1,4 и приводит качественно к новому эф- фекту, заключающемуся в том, что выполненные такой проволокой швы не проявляют склонности к межкристаллитной коррозии после продолжительного (свыше 1,0 ч) технологического высокотемпературного (1000-1100 С) нагрева. Несомненно, что установленный эффект связан с предотвращением при нагреве объединения хромом границ ферритных зерен эа счет образования карбонидон титана, вследствие чего и достигается высокая стойкость шнон к межкристаллитной коррозии.

Для количественной оценки влияния титана в предлагаемой проволоке исследованиям подвергли ряд опытных плавок, составы которых приведены н таблице, После выполнения выплавки и конки опытные планки подвергали термической обработке с целью формирования у металла структуры и свойств, характерных для снарных швов, а затем дополнительно нагревали н течение

1,5 ч при 1000-1100ОС .

Результаты испытаний показали, что стойкость к межкристаллитной коррозии и механические свойства швов н значительной мере зависят от количества титана. В частности, после технологического нагрева высокая сопротивляемость межкристаллитной коррозии, а также приемлемые значения относительного удлинения (выше ?5%). уларной вязкости (выше 20 кгм/см ) и работы развития трещины (ныше 12 кгм/см ) отличаются лишь при концентрации титана 0,2 — 0,4%. При этом уменьшение его содержания ниже 0,2% не позволяет достичь гарантированной стойкости швов к межкристаллитной коррозии, а превышение его против 0,4 вызывает снижение механических свойств, н первую очередь, ударной вязкости и работы развития трещин.

747664

Формула. изобретени я

Составитель Н.Соколова

Техред О. Андрейко Корректор М.Демчик

Редактор Г.Нечаева

Заказ 4136/7 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Типичные механические свойства швов, выполненных в аргоне предлагаемой проволокой (при 20 C)

Предел текучести, кг/мм 34

Предел прочности, 5 к г/мм Х

Относительное удлинение,Ъ 26

Ударная вязкость, кгм/см

Работа развития трещин, кгм/см 18

По сравнению с известной проволокой по прототипу предлагаемая проволока обеспечивает стойкость сваренных швов к межкристаллитной коррозии пос- 5 лв технологических нагревов.

Сварные соединения, выполненные предлагаемой провслокой в инертных газах, отличаются повышенной коррозионной стойкостью, высокой ударной 20 вязкостью и пластичностью металла швов, что обеспечивает их устойчивость к хрупкому разрушению.

Предлагаемая проволока манжет найти широкое применение для сварки хи- 25 мической аппаратуры, эксплуатируемоф в контакте с агрессивными средами.

Использование предлагаемой проволоки при сварке конструкций из высокохромистых ферритных стале позволит повысить их надежность и долговечность.

Состав сварочной проволоки, содержащий углерод, хром, молибден, азот, железо, отличающийся тем, что, с целью повышения стойкости шва к межкристаллитной коррозии, состав дополнительно содержит титан при следующем соотношении компонентов, вес.%:

Углерод 0,002-0,006

Хром 20-27

Молибден 1-3, 8

Азот 0,002-0,006

Титан 0,2"0,4

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Патент США Ю 3581054, кл. 219-146, 1976.

2. Авторское свидетельство СССР

М 496 135, кл . В 23 К 35/30, 1977 (прототип).