Способ производства биметаллических ребристых труб

Иллюстрации

Показать всеРеферат

Союз Советскив

Социвлистическив

Республик

„„747 1

ИЗОБРЕТЕНИЯ (61) Дополнительное к ввт. саид-ву (22) Заявлено160678 (21) 2631448/25-27 с присоединением заявки 6< (23) Прноритет

Опубликовано 150780. Бюллетень Ио 26

Дата опубликования описания 507,80 (5f)М. Кл.

В 23 Р 3/06

В 21 С 37/20

Государственный комнтет

СССР но делам нзобретеннй н открытий (53) УДК 621. 771. 8 (088. 8) (72) Авторы изобретения

В.Н.Климов, Р .А. Гончаров, Б. В.Шурыгин, А.А. Пресняков, H.Н.Мофа, К.А. Варма, К. К. Сален и Л. Э. Вийск

Всесоюзный научно-исследовательский и проектныи институт технологии химического и нефтяного аппаратостроения (73) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ

РЕБРИСТЫХ ТРУБ

Изобретение относится к обработке металлов давлением, Известен способ производства биметаллических труб, заключающийся в прокатке биметаллической заготовки валками, набранными из дисков геременного профиля; в процессе прокатки при заданном внедрении дискон в наружную трубную заготовку возникает свободное осеное течение металла 1). 1О

Уменьшение осевого перемещения металла наружной трубы по внутренней при этом производят путем дополнительной прокатки обжимными дисками по впадинам готовой оребренной трубы. Допол- 15 нительные обжимные диски имеют больший диаметр, меньшую толщину и меньший угол, чем у основных дискон, Способ не позволяет получить достаточно плотную посадку наружной тру-, 3 бы на внутренней и необходимый наружный диаметр оребрения по следующим причинам.

Увеличение диаметра и толщины трубной заготовки с целью получения 25 необходимого наружного диаметра оребрения не дает положительных результатов, так как отсутсвие жестких допусKos на размеры трубных заготовок не поэноляет заранее определить количес-39 тво выдавливаемых ребер,и наружный диаметр оребренной трубы, приводит к увеличению о=еного течения металла и диаметра оребренной трубы по впадинам между ребрами. При заданном внедрении дисков н деформируемую заготовку получаю-.ñ ÿ ребра минимального диаметра за счет свободного осевого течения металла наружной трубы по внутренней. Кро". ", этого, при осуществлении способа воэн:;кают повышенные нагрузки на инструмент, н частности на дополнительные обжимные диски, что приводит к преждевременному их износу, снижает производительность станов и удорожает процесс прокатки. И, наконец, вследствие перераспределения металла наружной трубы биметаллической заготовки на концах оребренных труб возникают отходы цветного металла, требующие значительньрс трудозатрат на «х удаление и дополнительную переработку.

Известен способ производства биметаллических труб, сущность которого заключается в создании усилия, ограничивающего осевое течение металла наружной трубы, и в удержании ее хвостового конца в процессе прокатки

747681 трубы с заданым максимально возможным диаметром, количеством я размерами выдавливаемых ребер. Поскольку осевое течение металла полностью йсключается, обеспечивается высокая плотность контакта, т. е. степень прижатяя наружной трубы к внутренней.

Пример,Для реализации способа была взята биметаллическая трубная за-готовка 6 38хб мм и длиной 100 мм.

Вначале прокатали трубу заданных размеров без приложения осевого усилия (Р=О), при этом длина трубы Г„=

=103,3 мм и наружныи диаметр оребре - Н,1Р

Затем ойределили усилие свободно (5 го осевого течения металла для такой же заготовки с помощью месдоэы (P,=

= 510 кг), при этом получили: Г, =

1 ООмм, Döäð 42 р 8 мм.

Далее задали усилие поджатия Р -=1,1 P = 560 кг, при этом получили:

E,= 99,6 мм, Юцдр — 44, 1 мм, Затем задавали усилие Р -. 1, 2, Р;- 610 кг, при этом получили: 6,=99,3мм, ВндР = 45, О мм.

Результаты экспертов сведены в табл. 1 Размеры трубной заготовки, мм

Усилие осевоазмеры оребенной трубы, 99

З пп р дж ее хвостового конца с усилием,,:ревьыаюшим усилие свободного течения металла в осевом направлении в =-:àâèсимости от требуемого диаметра выдавливаемых ребер.

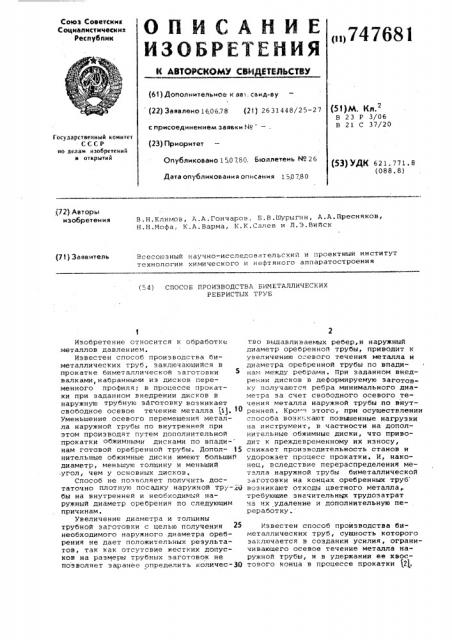

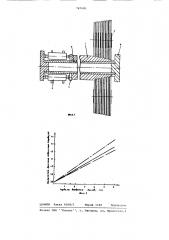

На фиг. 1 изображена схема изготовления ребристых труб предлагаемым спо- 40 собом; на фиг. 2 — зависимость диаметра оребренной трубы от глубины внедрения дисков при прокатке.

Перед прокаткой биметаляческой заготовки производят закрепление переднего конца наружной рубы 1 при помощи приспособления 2 и хвостового конца наружной трубы при помощи толкающего механизма 3 через прокладку 4. го поджатия

Р, кг иа- длина, е

2 38x6xl00 510

3 38хбх100 550

42,8 100,0

44,1 99,6

45„,0 99,3

4 38хбх -00 610

Как видно из табл. 1, с увеличением осевого поджатия уменьшается осевое течение металла, что влечет за собой Уменьшение длины заготовки и увеличение наружного диа6Î метра оребренной трубы.

Таким образом, изменяя усяляе поджатия наружной деформируемой заготовки, можно получить различные наружные диамЕтры оребренной трубы иэ одного типоразмера исходной заготовки

Способ позволяет уменьшить осевое течение металла, но полностью его не устраняет, так как наличие стопоряшего устройства для осуществления способа в виде втулки допускает проскальзывание наружной-трубы по внутренней, что вызывает или перетекание металла через стопоряшее устройство, или срез стопоряшего устройс-ва. Прч этом необходимо иметь набор стопоряШях устройств (втулок), обеспечи.ааюшях надежное удержение хвоcòoâîãî конца всех необходимых типоразмеров и всей номенклатуры оребряемых труб, При этом после окончания процесса

Прокатки необходимо удалять стопоряШяе устройства вместе с выступающей частью наружной трубы для придания товарного вида готовой оребренной трубе. Все вышеизложенное увеличит вает трудоемкость изготовления труб.

Кроме этого, при применении известного способа прокатки невозможно точно предугадать или рассчитать усилие продольного сдвига наружной трубы по внутренней. Способ не исключает осевого течения металла и не обеспечиваЕт возможности получения различных диаметров ребристых труб из загстовки одного типоразмера.

Цель изобретения — расширение технологических возможностей станов и повышенче качества оребрений труб.

Для достижения поставленной цели наружную трубу прокатывают с одновременным неп етзывным осевым по атием

В собранном таким образом виде биметаллическая труба подается в валки 5 стана поперечно-винтовой прокатки и одновременно включается механизм 3, который поджимает наружную деформируемую трубу на внутренней трое 6 с усилием, превышающим усилий свободного осевого течения металла в зависимости от диаметра выдавливаемых ребер.

При продвижение труб через валки стана с одновременным. непрерывным осевым поджатием хвостового конца наружной трубы с заданным усиляем происходит более полное эатекание металла в междисковое пространство валков. Это. обеспечивает получение

Т а б л и ц а 1

Зависимость наружного диаметра оребрения от усилия поджатия при прокатке из одного типоразмера заготовки

1 38хбх100 О 42,3 103,3

П р и м е ч а н и е: Усилие осевого поджатия на 9,8Ъ превышает усилие по п. 2 таблицы.

Усилие осевого поджатчя на 19,6Ъ превышает усилие по п,2 таблицы, 747681

Результаты прокатки по известным и предлагаемому способам (варианты

1,2 и 3 соответственно) представлены на фиг. 2 и в табл. 2.

Табл и ц а 2

Зависимость наружного диаметра 5 оребрения от глубины вдавливания дисков при различных вариантах прокатки

99 пп

Глубина вдавливания дисков мм со статическим поджатием (вариант 2) с принудительным 1 поджатием (вариант 3) со свободным осевым течением (вариант 1) Формула изобретения

20 Способ производства биметаллических ребристых труб путем прокатки в валках биметаллической заготовки с удержанием. хвостового конца наружной трубы от продольного перемещения в

25 процессе прокатки,о т л и ч а ю щ и йс я тем,что,с целью рас(аирения технологических возможностей и повышения качества путем исключения осевого течения металла,в процессе прокатки иа

ЗО хвостовой конец наружной трубы постоянно воздействуют осевым усилием поджатия, превышающим усилие свободного осевого течения металла.

38,7

39,4

40,1

40,8

41,5

35 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 217344, кл, В 21 С 37/20, 1966.

2. Патент США 9 3878593, кл. 29-157. 3,1977.

Примечание:1.Размер исходной заготовки во всех опытах

38 х 6 мм

2, Задаваемое усилие по варианту 3 (графа 5) превышает усилие по варианту 2 (графа 4) в среднем на 10%

0 0

1 1

2 2

3 3

4 4 5 5

Диаметр оребренной трубы при различных вариантах прокатки, мм

38,8 39,0

39,6 .40,0

40,4 41,0

41,15 42,05

42,0 43,05

Как видно из графиков фиг. 2 и табл. 2, прокатка по варианту 1 дает наименьший диаметр ребер, по варианту 2 — несколько больший и по предлагаемому способу — наивысший.

Предлагаемый способ позволяет значительно .повысйть качество оребренных труб и значительно сократить количество применяемых типоразмеров трубных заготовок для получения ребристых труб с различными коэффициэнтами оребрения. Использование при этом ограниченного сортамента трубных заготовок позволит ужесточить допуски на их диаметр и толщину и значительно повысить их качество.

747681

® 2

Ф

\< аю аК 32

Ф ф М

2 Э гну Ю»ме Фю4нн» е Аае мМ, и м

Фву. 2 цНИИПИ Заказ 4308/5 Тираж 1160 Подписное филиал ППП Патент, г. ужгород, ул, Проектнал,4