Способ восстановления титанового анода

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (n)747682

Ф г с (61) Дополнительное к авт, саид-ву (22) Заявлено 290378 (21) 2596496/25-27 с присоединением заявки Ио (23) Приоритет

Опубликовано 15.07.80. Бкзллетень Мо 26

Дата опубликования описания 1 0780 (53)м. g„2

В 23 Р 7/00

В 23 К 31/10

С 25 В 11/10

Государственный комитет

СССР оо лелам изобретений и открыти и (53) УДК,621. 791. 755 (088.8) (72) Авторы изобретения

В. И.Дюмулен, А. Ф. Золотов, В. В. Рощин, 3. Ф. Рябов, В. Л. Хейфец и И. С. Шапиро

l (71) Заявитель (54) СПОСОБ ВОССТАНОВЛЕНИЯ ТИТАНОВОГО

АНОДА

Изобретение относится к области электрохимических производств, в частности, к монтажу электролизеров, точнее к регенерации титановых анодов.

Известен способ соединения анодов с токоподводами электролизеров при помощи сварки (lj .

Недостатком этого способа является то,что в нем не решена задача отделения анодов для их регенерации восстановления окисно-рутениевого покрытия и последующей приварки.

Известен способ дуговой обработки, при котором кромки, полученные с помощью плазменной резки, сваривают в дальнейшем без всякой дополнительной обработки (2) .

Однако, при использовании извест- 2О ного способа для обработки таких химически активных метcLTIJIQB как титан, в металле шва, особенно в корневой части, возникают трещины. Это связано с тем, что при резке, время 25 существования ванны расплавленного металла в этой части полости реза является наибольшим и оплавленный слой металла, остающийся на кромке реза, содержит вследствие взаимо- З() действия с окружающей атмосферой наибольшее количество таких газов как азот и кислород. Переход этих газов в металл шва при последующей сварке обуславливает появление трещин в этой части сварного соединения.

Кроме того, известный способ не обеспечивает сохранения поперечного относительно линии реза размера анода при его плазменной резке и последующей сварке по месту реза. Эти недостатки препятствуют применению сварного соединения титановых анодов, имеющих активное (окисно-рутениевое) покрытие рабочей части.

В связи с необходимостью периодического отделения анодов для ре- . генерации активного покрытия, их подсоединение производится в настоящее время титановым крепежом, что вызывает повышенный расход электроэнергии на потери в контактах, а также расход крепежа и дополнительный расход материала анодов на нахлестку.

Известен способ восстановления пластинчатого титанового анода,при котором отделяют анод от токоподвода, регенерируют его покрытие и присоединяют анод к токоподводу )3) .

747682

Недостатком известного способа является повышенное контактное сопротивление, которое составляет более

10 мн. При этом дополнительный расход электроэнергии составляет, например, для электролизера на нагрузку

100 ка — 8500 квт час/год и для электролизера на нагрузку 50 ка—

4250 квт/час/год.

Цель изобретения — улучшение качества восстановления анода путем уменьшения электросопротивления и исключения уменьшения длины анода.

Указанная цель достигается тем, что анод отделяют резкой сжатой дугой, которую ориентируют к поверхности анода под углом не равным 90, после регенерации стыкуют разрез анв ные части острыми кромк ами и произ†водят сварку.

В случае наличия механической обработки кромок, резку осуществляют так, чтобы угол наклона плоскости, н которой лежат острые кромки к поверхности обрабатываемого анода составлял 65-85 ?

Величина угла наклона с(п плоскос- 25 ти, проходя1цей через острые кромки к обрабатываемой поверхности, определяется соотношением между толщиной разрезаемого анода и припуском на механическую обработку, так что 40

1 Ад= В/28, где  — толщина, разрезаемого анода, б — припуск на механическую обработку.

При «эменении толщины анода от 2 до 10 мм и припуска на механическую обработку от 0,5- до 2 мм, величина Й„ находится н пределах от 2 до

10 и с,, соответственно, в пределах от 65 до 85

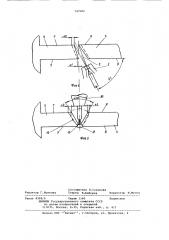

На фиг. 1 и 2 показаны соответственно схемы процессов плазменной резки аргоно-дуговой сварки по кромкам„ выполненным плазменной резкой.

На схеме приведены плазмотрон 1 для резки, плазменная дуга 2, токо— подвод 3, анод 4, близкорасположен- Я ные к плазмотрону поверхности токсподвода 5 и анода б, дальние от плаз-мотрона поверхности токоподвода 7 и анода 8, валик 9 напланленного ме— талла,формирующий корневой шов,1орел- Я) ка 10 для гаэодуговой сварки,сварочная дуга 11,сварной шов 12,выполненный по кромкам, подготовленным плазменной резкой,толщина Ь.1оплавленного слоя металла на близкорасположенных к планмотрону кромках реза, толщина h опланленчого слоя металла на дальних от плазмотрона кромках реза, угол Ф.1 ориентаций плазменной дуги при резке, уголь(„ разделки кромок, получаемой плазмейной резкой. 6О

Способ осуществляется следующим образом.

Плазмотрон 1 перемещают относительно обрабатываемого изделия. Горение в полости реза плазменной ду- : 65 ги 2 обеспечивает отделение анода 4 от токоподвода 3. Угол ориентации плазменной дуги при резке выбирают исходя из требований формы разделки кромок и сохранения длины анода.

При этом, @

Ц?

i Я

".. олщина оплавленного слоя металла на кромках реза имеет наименьшую величину у блиэрасположенных к плазмотрону поверхностей 5 и б и, соответственно, наибольшую величину у дальних от плазмотрона поверхностей

7 и 8. Аналогично изменяется и количество газов (азота H кислорода), растворенных в оплавленном при резке металла. Наличие газон асыщен ного слоя на кромках реза обусловлено переходом газов из плазмообразующей среды,а также их подсосом из окружающей атмосферы. При последующей сварке эти газы из ранее оплавленного слоя переходят в м талл шва, что обуславливает появление в нем трещин. Такая картина особенно характерна для корневого шва, имеющего наибольшие зоны термического влияния на обеих кромках и максимальный размер гаэонасыщенного слоя. Поэтому отрезанный для регенерации анод перед последующей сваркой стыкуют острыми кромками. При этом дальняя от плазмотрона поверхность токоподвода 7 становится близрасположенной к сварочной горелке 10. За счет такого приема происходит зыравнинание величины газонасыщенного слоя по высоте шва и уменьшение количестна газов, переходящих в корневой шов из ранее оплавленного слоя. Поэтому в валике 9, который находится и неблагоприятных условиях из-за того, что здесь доля участия присадочного металла н формировании шва 12 наименьшая, трещины практически не возникают. При необходимости повторного отделения анода резку производят с обратной стороны сварного шва 12.

Примером выполнения предлагаемого способа яв .1а"ь плазме«но-дугоная резка и последующая приварка BHopG электролизера на 15 ка., Отрезка гроизнодилась по токоподнодящей части анодов, предстанляющей собой титановый (ВТ1 -0, лист толщиной 4 мм и длиной 250 мм. B качестне плазмообраэующей среды использовался технический азот .

Режим резки: ток — 220 а; р=сгаза — 3,0 и/сек, скоро = es— ки 2, U м/мин .

Сварка производилась по месту реза в среде аргона на токе 170 а,и напряжении 40 В.

Было обработано тр« группы анодов по 10 штук в каждой;

При резке первой группы анодон плазмотрон устанавливался так,чтобы острые кромки реза лежали в плоскос747682 ти перпендикулярной поверхности обрабатываемого анода. При этом угол ориентации плазменной дуги 0(< — 60О

Резка второй группы анодов проводилась так, чтобы острые кромки лежали в плоскости наклонной в сто- 5 рону тупых кромок с величиной угла наклона 70О при угле ориейтации плаз.— менной дуги Ni 45О.

Приварка первой и второй групп анодов к токоподводам производилась при стыковке острыми кромками, причем кромки анодов второй группы подвергались предварительной механической обработке.

Третья, когдрольная, группа анодов отрезалась без образования острых кромок на противоположных плоскостях обрабатываемого анода при расположении осиплазменной дуги перпендикулярно обрабатываемой поверхности, а их приварка проводилась с сохране- 2О нием взаимного расположения кромок реза.

Аноды с восстановленным покрытием были установлены в электролизер, срок работы которого к настоящему време- 25 ни составил более года. За этот период проведено два обследования состояния места реза-сварки и его электросопротивления.

Проведенные замеры показали, что 30 электросопротивление токоподводов двух первых. групп анодов составляет

5 мв, что не превышает величины электросопротивления основного металла и на 10-15 мв меньше электро- у сопротивления болтового контактного соединения. Трещин в швах, выполненных по предлагаемому способу в 1 и 2 группах анодов не обнаружено. В сварных швах в анодах контрольной группы, выполненных обычным способом, обнаружены трещины до 15 мм, а также последующая коррозия дефектных свар- ных швов. Электросопротивление этих участков составляет 15-20 мв, что на 10-15 мв больше величины электросопротивления для первых двух групп анодов и для болтового контактного соединения.

Формула изобретения

Способ восстановления титанового анода, при котором отделяют анод от токоподвода, регенерируют его покрытие и присоединяют анод к токоподводу, отличающийся .тем, что,с целью улучшения качества восстановления анода путем уменьшения электросопротивления и исключения уменьшения длины анода, анод отделяют резкой сжатой дугой, которую ориентируют к поверхности анода под углом не равным

90О, после регенерации стыкуют разрезан. ные части острыми кромками и производят сварку.

Источники информации, принятые во внимание при экспертизе

1. Патент швеции М 357890, кл.

В 01 К 3/04, 1968.

2. шапиро И.С. Влияние способа подготовки кромок на коррозионную стойкость сварных соединений из стали Х18Н10Т, Химическое и нефтяное машиностроение, 1973, 9 10, с.20-22.

3, Патент ClllA 93563878, кл, 204-256, 1968, 747682

Составитель Л.Суханова

Техред Н.Бабурка

Редактор Г.Волкова

Корректс р И.Муска

Поднисное

Филиал ППП Патент, г.ужгород, ул. Проектная, 4

Закаэ 4308/5 ?ираж 1160

ЦНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Е-35, Раушская наб., д. 4/5