Станок для прецизионной прорезки заготовок

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К ABTQI CNOhAY CSHQKTEJ3bCYBY

< >747730

Союз Советскик

Социалистических

Республик (6l) Дополнительное к авт. свид-ву— (22) Заявлено 12.04.78 (2! ) 2616869/29-33 с присоединением заявки №вЂ” (23) Приоритет-(51) M. Кл

В 28 D 5/02

В 24 В 27/06

Гооударстееииый комитет

Опубликовано 15.07.80. Бюллетень № 26

Дата опубликования описания 25.07.80 (53) УДК 679.8. .053 (088.8) IIo делам изобретений и открытий (72) Авторы изобретения

В. И. Ляпин, И. И. Тихомиров и Д. С. Розенблюм (71) Заявитель

Московский завод автотракторного электрооборудования АТЭ-l (54) СТАНОК ДЛЯ ПРЕЦИЗИОННОЛ ПРОРЕЗКИ

ЗАГОТОВОК

Изобретение относится к области обработки материалов и, в частности, к устройствам для прецизионной резки пластин из хрупких материалов.

Известен станок для прецизионной резки заготовок, содержащий установленную в продольных направляющих станины каретку, имеюгцую поперечные направляющие, в которых установлен стол для закрепления разрезаемых заготовок, привод рабочей подами стола, штангу с клиньями, имеющую возможность перемещаться продольно при то взаимодействии клиньев штанги с пятами стола (1) .

Недостатком известного стока является малая точность в распределении пазов нри прорезке нх по длине заготовки, т. е. в этом станке появляется накопленная погрешность шага.

Наиболее близким техническим решением из известных является станок для прецизионной прорезки заготовок, содержащий установленную в продольных направляю- щ щих станины каретку, имеющую поперечные . направляющие, в которых установлен стол для закрепления разрезаемых заготовок, привод рабочей подачи стола н реечно;

2 клиновой механизм продольного неремещения каретки на шаг прорезки (2 .

Недостатком известного технического решения является трудность обеспечении высокой надежности работы станка при прорезке заготовок с мелкими шагами. Это связано с тем, что при шагах, например, менее

1 мм клин не может быть практически выполнен с достаточной жесткостью и требуется сложная система обеспечения контакта между упорами. и зубьями реек-копиров. Рейки с шагами менее l мм практически не могут использоваться для передвижения каретки с заготовкой на шаг прорезки, и ее надежного фиксирования.

Цель изобретения — повышение надежности и точности прорезки пазов с мелкими шагами менее 1 мм.

Для достижения поставленной цели в станке для прецизионной прорезки заготовок, содержащем установленную в продольных направляющих каретку, имеющую поперечные направляющие, в которых установлен стол для закрепления заготовок,привод рабочей подачи стола и реечно-клиновой механизм продольного перемещения каретки на шаг прорезки, последний выпол747730 нен в ниле, по крайней мере, одной жестко закрепленной на каретке и расположенной параллельно направляющим станины многогранной штанги, на каждой грани которой закреплено по одной рейке с впадинами, выполненными с ц агом, превышающим шаг прорезки в число раз, равное общему количеству всех реек, и подвижных клино-, видных фиксаторов, связанных с приводами их перемещения и имеющих возможность контакта со впадинами реек, причем впадины реек, соелиненных по циклу работы, смещены относительно лруг друга на величину шага прорезки.

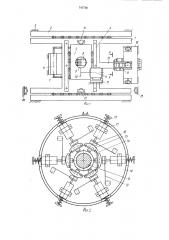

На фиг. 1 изображена принципиальная схема станка; на фиг. 2 — разрез Л вЂ” А фиг. I; на фиг. 3 схематически показано взаимное расположение зубьев реек; на фиг. 4 — вариант станка с дополнительной штангой.

Каретка I с возможностью возвратнопоступательного перемещения установлена в прямолинейных шариковых направляющих

2, установленных на станине 3. На каретке неподвижно закреплены прямолинейные шариковые направляющие 4, расположенные перпендикулярно направляющим 2. В направляющих 4 установлен стол 5 с возможностью возвратно-поступательного ггеремещения от гидропривода 6, соединенного со столом рычагами 7. Разрезаемая заготовка 8 крепится на поворотном приспособлении 9 стола 5. Разрезка заготовок производится алмазно-отрезным кругом 10, закрепленным на электрошпинделе 11, снабженным направляющим 12, установленным на станине 3 для обеспечения подачи инструмента на глубину резания.

На каретке параллельно направляющим 2 неподвижно установлена штанга 13, имеющая преимущественно цилиндрическую форму. На штанге 13 по ходовой посадке установлена многогранная призма 14, количество граней которой может быть различным. На каждой грани призмы 14 установлены рейки 15, имеющие средства регулирования их осевого положения и фиксирования относительно призмы 14. Шаг каждой рейки выполняется большим шага прорези в количестве раз, равное общему количеству реек, участвук>щих в работе в кажлом конкретном случае. Таким образом, кажлая рейка представляет собой планку со впадинами„расположенными на значительном расстоянии друг от друга. Например, при необходимости прорезки заготовок с шагом 1 мм и при использовании 6-ти реек, впадины на каждой рейке будут иметь шаг

6 мм. 11ри этом впадины каждой соседней по циклу работы рейки смещены относительно друг друга на величину шага прорезки.

Это проиллюстрировано на фиг. 2 для слу-: чая использования «и» реек. Форма впадины каждой рейки выбрана такой, что

16

26

И

36

46

56 наибольшая ее ширина «Б» несколько больше шага прорезки t. Со впадинами реек взаимолействуют клиновидные фиксаторы

16, число которых равно числу реек, связанные каждый со своим приволом 17, выполненным, например, в виде электромагнита или гидроцилнндра. Фиксаторы 16 и их приводы !7 расположены в одной плоскости и смонтированы на корпусе 18, установочно подвижном относительно станины 3.

Пружины 19 приводов 17 служат для вывода фиксаторов 16 и зацепления со впадинами реек 15. Клиновидные фиксаторы 16 крепятся к корпусу 18 посредством пластинчатых пружин 20, что обеспечивает беззазорное перемещение фиксаторов строго в одной плоскости.

На каретке установлены микропереключатели 21 и 22, с которыми взаимодействует стол 5 в конце кажлого его хода.

Станок работает следующим образом.

В начале цикла стол 5 находится в одном из крайних положений, при этом соответствующий переключатель, например, 21, замкнут. При включении станка включается электрошпиндель 1 и один из приводов 17, который вводит соответствующий ему клиновой фиксатор 16 во впадину одной из реек !5, благоларя чему фиксируется поло>кение каретки 1 относительно станины и, следовательно, относительно отрезного круга 10. Затем с некоторой задержкой, обеспечиваемой электрической схемой (не показанной на чертежах) включается гилропривод б, который начинает перемещать стол 5 со скоростью рабочей подачи по направляющим 4 каретки 1, при этом происхолит разрезка заготовки 8. По достижении столом 5 другого крайнего положения замыкается микропереключатель 22, дающий команду на отключение гидропривода 6 и включение второго из приводов фиксаторов. Поскольку, как было отмечено выше, впадины соседHHx по циклу работы реек смещены относительно друг лруга на величин> шага t прорезки, и при этом ширина Б каждой впалины больше шага прорезки t, второй клиновидный фиксатор своим скосом упирается в наклонную грань впадины второй рейки и занимает положение «В», показанное на фиг. 2. Олнако перемещение каретки 1 относительно станины не может произойти, так как первый фиксатор, находясь под воздействием своего привода, продолжает находиться во впадине первой рейки, фиксируя каретку I.

В следующий момент электрическая схема отключает привод первого фиксатора, и он пол действием пружины !9 выводится из впадины первой рейки, в результате чего второй фиксатор, привод которого уже включен, начинает своим скосом скользить по наклонной грани впалины второй рейки, передвигая тем самым каретку 1 огноситель

747730

Формула изобретения но отрезного круга 10 на шаг t прорезки и фиксируя ее в этом положении. Затем с некоторой задержкой, обеспечиваемой электрической схемой, включается гидропривод б и начинается движение стола 5 в обратном направлении и происходит вторая прорезка. Цикл повторяется, причем после каждого хода стола 5 в работу вступает следующий по циклу работы фиксатор, взаимодействующий с соответствующей рейкой.

В процессе прорезки заготовки 8 каретка периодически перемещается на шаг прорезки по направляющим 2 и в конце процесса замыкает один из микропереключателей 23, 24, в результате чего отключается гидропринод 6 и приводы 17. Каретка 1 вручную возвра щается в исходное положение и на приспособление 9 стола 5 устанавливается новая деталь.

В работе станка может участвовать различное количество реек в зависимости от решаемой задачи. В некоторых случаях для прорезки заготовок с особо мелкими шагами для надежного фиксирования каретки может потребоваться одновременно 20—

30 реек. Для того, чтобы разместить на станке такое количество реек необходимо увеличить количество граней призмы 14 или установить на каретке дополнительные штанги с рейками и комплектами фиксаторов.

В показанном на фиг. 2 конструктивном положении рейки 5 выполнены как часть цилиндрической поверхности, а призма 14 установлена на штанге 13 по ходовой посадке и несет средство фиксирования ее углового положения. При износе граней впадин реек призма 14 расфиксируется и поворачивается относительно штанги

13 на небольшой угол и, таким образом, с фиксаторами 1б будут взаимодействовать новые участки граней впадин реек 15.

В варианте конструкции станка, показанном на фиг. 4, на каретке 1 установлена дополнительная штанга 25. Эта штанга может использоваться как для простого увеличения числа участвующих в работе реек, так и для сообщения каретке 1 периодического движения на шаг в обратном направлении. В последнем случае, рейки, установленные на штанге 25, должны иметь впадины, расположенные зеркально симметрично впадинам реек на штанге 13. Фиксаторы могут вступать в контакт с рейками в различном порядке: могут сначала работать рейки одной штанги, потом второй,а могут

2s зо

ss

4S

so работать поочередно то одной, то другой штанг. При этом главным условием остается то, что впадины соседних по циклу работы реек должны быть смещены относительно друг друга на величину шага прорезки.

Описанный станок позволяет избежать накопленной ошибки шага прорезки за счет использования реечного механизма деления на шаг и обеспечить надежное деление и фиксацию каретки при прорезке заготовок с мелкими шагами. Погрешность шага прорезки будет зависеть только от точности изготовления реек.

Станок позволяет выполнять высокопроизводительную прорезку пазов с мелкими шагами при высокой точности распределения пазов по длине заготовки, что позволяет расширить технологические воэможности станков такого типа.

Станок для прецизионной прорезки заготовок, содержащий установленную в продольных направляющих станины каретку, имеющую поперечные направляющие, в которых установлен стол для закрепления заготовок, привод рабочей подачи стола и реечно-клиновой механизм продольного перемещения каретки на шаг прорезки, отличаюи1ийся тем, что, с целью повышения точности при прорезке заготовок с мелкими шагами менее 1 мм, реечно-клиновой механизм выполнен в виде, по крайней мере, одной жестко закрепленной на каретке и расположенной параллельно направляющим станины многогранной штанги, на каждой грани которой закреплено по одной рейке со впадинами, выполненными с шагом, превышающим шаг прореэки в число раз, равное общему количеству всех реек, и под.вижных клиновидных фиксаторов, связанных с приводами их перемещения, и имеющих возможность контакта со впадинами реек, причем впадины реек, соседних но циклу работы, смещены относительно друг друга на величину шага прорезки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2110295/29-33, кл. В 28 D 5/02, 05.03. 75.

2. Авторское свидетельство СССР по заявке № 211029б/29-33, кл. В 28 D 5/02, 05.03.75 (п рототи п ) .

747730

Составитель К. Хамндулов

Редактор Э. !Иибаева Техред K. И!уфрич Корректор М. !!/а!инин

Заказ 4 l 44/ l O Тираж 635 !!одписное

UHHHHH Государственного комитета СССР по делам изобретений и открытий ! I3035, Москва, Ж вЂ” — 35, Раушская иаб., д. 4/5

Филиал ППП Патент>, г. Ужгород, ул. Проектная,